IP-Converter چیست؟

IP Converter یا «تبدیلکننده جریان – فشار» (Current to Pressure Converter) یکی از تجهیزات کلیدی در سیستمهای ابزار دقیق و کنترل صنعتی است. وظیفه ی این دستگاه تبدیل سیگنال الکتریکی( معمولا جریان 4 تا 20 میلی آمپر ) به یک سیگنال پنوماتیکی یا فشار هوا ( معمولا 3 تا 15 psi یا 0.2 تا 1 بار ) است. این تبدیل ها برای کنترل دقیق عملگرهایی مانند شیرهای کنترلی که بر اساس فشار هوا کار میکنند، به کار میرود. سیگنال ۴ تا ۲۰ میلیآمپر در سیستمهای کنترلی بهعنوان استانداردی جهانی برای انتقال اطلاعات بین کنترلرها و عملگرها شناخته شده است. اما بسیاری از عملگرهای صنعتی، مخصوصاً در محیطهای خطرناک یا انفجاری، از هوای فشرده برای کنترل استفاده میکنند.

انواع IP Converter:

نوع الکترونیکی (Electro-Pneumatic):

رایج ترین نوع است و نحوه کارکرد آن بر اساس تبدیل جریان الکتریکی به فشار هوای متناسب با استفاده از مدارهای الکترونیکی و شیرهای دقیق است.

نوع نیوماتیکی – مکانیکی:

امروزه کمتر مورد استفاده قرار میگیرد اما در برخی کاربردهای خاص از مکانیزمهای کاملاً مکانیکی کاربرد دارد.

نوع دیجیتال (Smart I/P Converter):

این مدل ها دقت بالا تر و پاسخ سریع تری دارند. مدل های مدرن دیجیتال علاوه بر تبدیل جریان به فشار، دارای امکانات بیشتری مثل میکروکنترلر، قابلیت خود کالیبراسیون، تشخیص خطا و ارتباطات صنعتی مانند HART یا Fieldbus هستند.

نوع ضدانفجار (Explosion Proof):

محیط هایی که در معرض خطر آتش سوزی یا انفجار هستند، نیاز به طراحی IP Converter ها در محفظه های مقاوم در برابر شعله دارند.

نوع با کنترل دوگانه (Dual Mode):

برخی از این مدل ها میتوانند سیگنال های ولتاژی ( 0 تا 10 ولت ) یا جریانی ( 4 تا 20 میلی آمپر ) را تبدیل کنند.

دسته بندی دیگری نیز برای IP Converter ها میتوان در نظر گرفت:

بر اساس منبع تغذیه:

مبدل های تغذیه شونده از حلقه جریان (Loop Powered)

مبدل های با تغذیه مستقل (Separate Powered)

بر اساس عملکرد و خروجی:

نوع تک خروجی (Single Output) برای کنترل یک مسیر

نوع چند خروجی (Multi Output) برای کنترل چند مسیر هوای مختلف

بر اساس دقت و کلاس عملکرد:

دقت استاندارد (که برای کاربردهای عمومی صنعتی متداول است.)

دقت بالا (برای فرآیندهای حساس مانند صنایع غذایی یا دارویی به کار میرود.)

بر اساس مقاومت در برابر محیط:

ضد انفجار (Explosion Proof)

مقاوم در برابر خوردگی (Corrosion Resistant)

بر اساس تکنولوژی داخلی:

مکانیکی-پنوماتیک با استفاده از نازل و فلپر عمل میکند. (Nozzle-Flapper)

الکترونیکی که دارای سنسورها و مدارهای پیشرفته است.

این دسته بندی ها به مهندسان کمک میکند تا بر اساس نیاز فرآیند خود، مدل مناسب را انتخاب کنند.

کاربردهای IP-Converter:

تقریبا در همه سیستم های کنترل که نیاز به تبدیل سیگنال جریان به فشار هوا دارند، IP Converter ها وظیفه ی کنترل موقعیت شیرهای پنوماتیکی، دمپرها، سیلندرها و توربین ها را بر عهده دارند و به همین دلیل نقش واسطه ای حیاتی ایفا میکنند.

در سیستمهای کنترل حلقهبسته (Closed Loop Control Systems)، به وسیله ی کنترلر خروجی الکتریکی تولید میشود و این در حالی است که شیر کنترل برای حرکت به فشار هوا نیاز دارد. در این مرحله IP Converter وارد عمل شده و سیگنال جریان را تبدیل به فشار هوای متناظر میکند.

کاربردهای متداول این تجهیز عبارتند از:

کنترل شیرهای صنعتی: برای تنظیم جریان سیال در پالایشگاه ها و نیروگاه ها، از شیر های صنعتی برای کنترل استفاده میشود.

سیستمهای HVAC: برای کنترل دمپرها و دریچههای هوا در این صنایع کاربرد دارند.

صنایع شیمیایی و دارویی: کاربرد IP Converter در این صنایع عبارتست از: کنترل دما، فشار یا سطح در فرآیندهای حساس.

کارخانههای فولاد و سیمان: در تنظیم تجهیزات بزرگ مکانیکی IP Converter ها را به کار میگیرند.

سیستمهای خودکار (Automation): برای کنترل عملگرهای پنوماتیکی در خطوط تولید نیز از IP Converter ها استفاده میکنند.

همچنین در شرایطی که محیط نویز الکتریکی بالا داشته باشد، استفاده از سیگنال پنوماتیکی پس از IP Converter ایمنی و پایداری سیستم را افزایش میدهد.

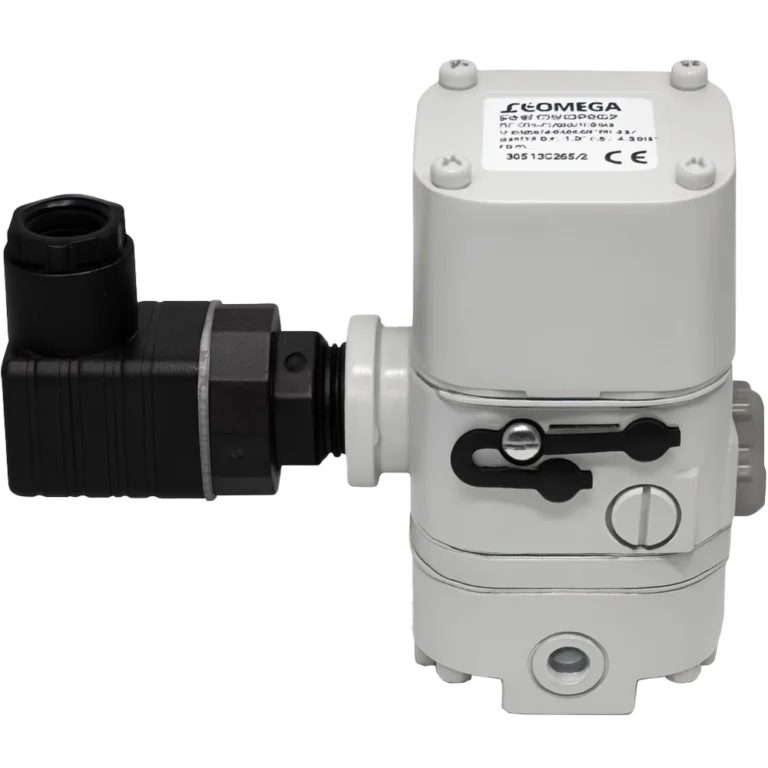

اجزای اصلی سازنده IP-Converter چیست؟

IP Converter از چند بخش کلیدی تشکیل شده است که هر کدام نقش مشخصی را در تبدیل دقیق سیگنال ایفا میکنند:

سنسور ورودی جریان:

وظیفه اندازه گیری جریان 4-20 میلی آمپر و تبدیل آن به ولتاژ قابل پردازش را بر عهده دارد.

مدار تقویتکننده و درایور:

نقش این قسمت، تقویت و اصلاح کننده ی سیگنال ورودی جهت کنترل دقیق شیر یا نازل پنوماتیکی است.

مبدل الکتروپنوماتیکی (Nozzle–Flapper System):

بخش حیاتی و تبدیل کننده تغییرات جریان به تغییرات فشار است. نازل و فلاپر با فاصله ای با فاصله ای مشخص کار میکنند تا جریان هوای خروجی تنظیم شود.

رگولاتور فشار:

برای ثابت نگه داشتن فشار ورودی هوا (معمولاً 20 psi یا 1.4 بار) به کار میرود.

تقویت کننده پنوماتیکی (Relay):

وظیفه تقویت سیگنال فشار و تأمین فشار خروجی متناسب با سیگنال الکتریکی را بر عهده دارد.

سنسور بازخورد (Feedback):

در مدلهای دقیق تر جهت تصحیح خطا و حفظ نسبت خطی بین جریان ورودی و فشار خروجی استفاده میشود.

محفظه (Enclosure):

محافظ اجزای داخلی در برابر گردوغبار، رطوبت و انفجار است.

نحوه عملکرد IP-Converter:

عملکرد IP Converter بر اساس تبدیل انرژی الکتریکی به انرژی پنوماتیکی است. فرآیند معمولا به شکل زیر انجام میشود:

ورود سیگنال الکتریکی:

کنترلر مرکزی (مانند PLC یا DCS) سیگنالی که بین 4 تا 20 میلیآمپر است را ارسال میکند. مقدار 4 میلیآمپر معمولا حالت صفر و 0 میلیآمپر حالت حداکثر خروجی را نشان میدهد.

تبدیل جریان به ولتاژ:

این جریان از طریق مقاومت دقیق عبور داده میشود و تبدیل به ولتاژی میشود که توسط مدار داخلی قابل اندازهگیری است.

کنترل نازل و فلاپر:

تغییر جریان، موجب تغییر نیروی مغناطیسی در سیم پیچ میشود. این نیرو موقعیت فلاپر در برابر نازل را هم تغییر میدهد. هرچه فلاپر به نازل نزدیک تر میشود، جریان هوای عبوری کاهش یافته و فشار پشت آن افزایش مییابد.

تولید فشار متناسب:

رله پنوماتیکی تغییر فشار را تقویت کرده تا فشار خروجی دقیق و متناسب با جریان ورودی را تولید کند.

حلقه بازخورد:

سنسور بازخورد، فشار خروجی را اندازه گیری کرده و این فشار با سیگنال مرجع مقایسه میشود. در صورت اختلاف، مدار اصلاحکننده موقعیت باعث تغییر فلاپر میشود تا فشار خروجی دقیقاً متناسب با جریان ورودی باشد.

پایداری و خطیسازی:

نویزها و نوسانات، به کمک فیلترها و مدارهای الکترونیکی حذف شده و پاسخ خروجی صاف و خطی به دست میآید.

در مدلهای دیجیتال، میکروکنترلر علاوه بر کنترل تبدیل، وظیفه های دیگری مانند: کالیبراسیون خودکار، تشخیص خرابی سنسور و ارسال دادههای وضعیت به سیستم کنترلی را بر عهده دارد.

IP Converter در چه صنایعی کاربرد دارد؟

IP Converter تقریباً در تمام صنایعی که سیستمهای کنترل فرآیند در آن ها استفاده میشوند کاربرد دارد.

مهمترین آنها عبارتند از:

صنایع نفت، گاز و پتروشیمی:

در این صنایع برای کنترل عواملی مثل فشار، دما، جریان و سطح در واحدهای پالایش، انتقال و ذخیرهسازی از IP Converter ها استفاده میشود.

نیروگاهها (برق، بخار، هستهای):

کنترل دقیق توربینها، شیرهای بخار و بویلرها نیازمند اندازه گیری دقیق جریان توسط IP Converter ها است.

صنایع غذایی و دارویی:

برای حفظ دقت بالا در دما و فشار در خطوط تولید حساس به کار گرفته میشوند.

کارخانههای فولاد و سیمان:

کنترل جریان هوای دم، کورهها و تجهیزات مکانیکی بزرگ توسط IP Converter ها انجام میپذیرد.

سیستمهای تهویه صنعتی (HVAC):

وظیفه ی کنترل دمپرها و تنظیم جریان هوای خروجی را بر عهده دارند.

این تجهیزات به علت قابلیت اطمینان بالای خود، در محیط های خطرناک هم مورد استفاده قرار میگیرند. زیرا در صورت قطعی ناگهانی برق یا سیگنال، خروجی به حالت ایمن باز میگردد.

IP-Converter چه استانداردها و چه الزاماتی دارد؟

برای اطمینان از دقت و ایمنی IP Converterها باید با استانداردهای صنعتی مختلف مطابقت داشته باشند. مهمترین این استانداردها عبارتند از:

استاندارد سیگنال الکتریکی:

IEC 60381 و ISA S50.1 استاندارد جریان 4–20 میلی آمپر را تعریف میکنند.

استاندارد فشار خروجی:

معمولا 3 تا 15 psi یا 0.2 تا 1 بار طبق ISA S7.4 تعیین میشود.

استاندارد ضد انفجار:

گواهی ATEX (اروپا) و FM/CSA (آمریکا) برای استفاده در محیطهای خطرناک.

استاندارد ارتباطات دیجیتال:

HART، Profibus یا Fieldbus برای انتقال دادههای وضعیت و تنظیمات.

الزامات محیطی:

درجه حفاظت IP65 یا IP67 طبق IEC 60529 برای مقاومت در برابر گردوغبار و رطوبت.

الزامات عملکردی:

خطی بودن حداقل ±0.5٪

پاسخ زمانی کمتر از ۰.۵ ثانیه

پایداری در دماهای بین -۴۰ تا +۸۵ درجه سانتیگراد

الزامات کالیبراسیون و ایمنی:

تمامی دستگاهها باید دارای قابلیت کالیبراسیون دقیق، سیگنال تست و محافظت در برابر اضافهبار الکتریکی باشند.

رعایت این استانداردها نهتنها متضمن عملکرد صحیح دستگاه شده بلکه باعث افزایش طول عمر و اطمینان و کاهش خطا در سیستمهای کنترلی حیاتی میشود.