آنالایزر (ORP) چیست؟

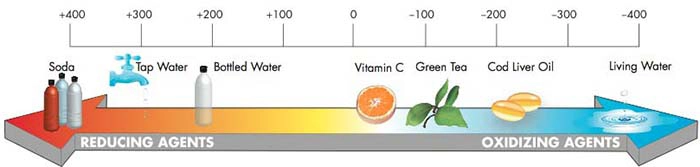

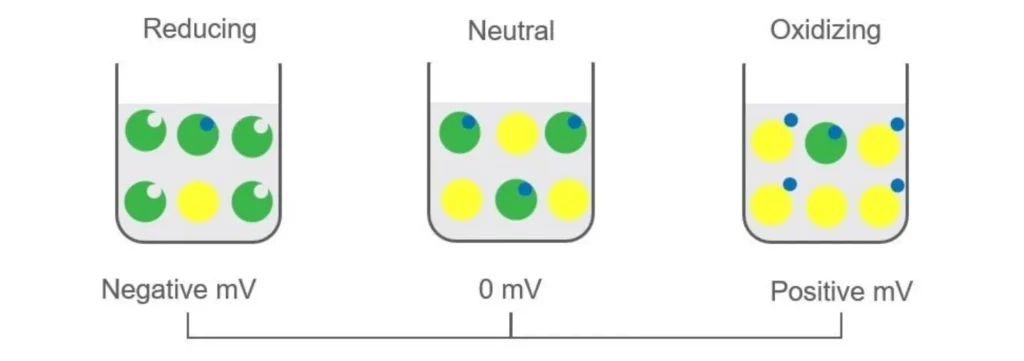

ORP یا پتانسیل اکسایش-کاهش (Oxidation-Reduction Potential) ابزار یا دستگاهی است که پتانسیل شیمیایی اکسایش-کاهش را در محیط اندازه گیری میکند. به بیان سادهتر، ORP میزان تمایل یک محلول به گرفتن یا از دست دادن الکترون را نشان میدهد. این شاخص بهصورت میلیولت (mV) بیان میشود و مقادیر مثبت، خاصیت اکسیدکنندگی و مقادیر منفی، خاصیت کاهندگی محلول را مشخص میکنند. به طور سنتی، از ORP به عنوان معیاری برای ارزیابی پایداری شیمیایی، رفتار میکروبی و فرصت های واکنش در یک سیستم یاد میشود. ORP بهعنوان یک پارامتر حیاتی در کنترل کیفیت آب، فاضلاب، استخرها، صنایع غذایی، دارویی و حتی در فرایندهای شیمیایی صنعتی اهمیت بالایی دارد. این اندازهگیری میتواند به صورت سریع، تکرارپذیر و آنلاین انجام شود، که نکته مهمی برای کنترل فرآیندها در صنایع مختلف است.

انواع آنالایزرORP:

انواع آنالایزرORP از نظر کارکرد و پیادهسازی را میتوان در چند دسته کلان تقسیمبندی کرد:

آنالایزرهای ترکیبی (Multi-parameter Analyzers):

برخی از دستگاهها هم زمان میتوانند ORP به همراه pH، هدایت الکتریکی (EC) و دما را اندازه گیری کنند. این مدلها معمولاً مناسب کاربردهای صنعتی پیچیده هستند.

آنالایزرORP هوشمند (Smart ORP Analyzers):

این نوعی جدیدتر از سایر دستگاهها بوده و به فناوریهای دیجیتال، نمایشگر لمسی، ذخیرهسازی داده، ارتباطات بیسیم و قابلیت اتصال به اینترنت صنعتی (IIoT)، مجهز است. این مدلها امکان پایش و کنترل از راه دور را فراهم میسازند.

آنالایزرORP با حسگر مستقیم (Direct ORP Probes): این نوع معمولاً از یک الکترود مرجع و یک یا دو الکترود کار (سخت) تشکیل میشود. حسگرهای مستقیم، از طریق تماس الکترود ها با محلول، پتانسیل اکسایش-کاهش را اندازهگیری میکنند. برخی از طراحیها برای پایداری و گرفتن پاسخ سریع تر، از حسگرهای فشار پایین یا شیشهای استفاده میکنند.

آنالایزرORP با کالیبراسیون پیاپی (Continuous ORP Analyzers): این مدلها برای خطوط تولید یا تصفیهخانهها طراحی شدهاند و ORP محیط را بهطور مداوم اندازه میگیرند و دادهها را به واحد کنترل فرایند ارسال میکنند. دقت و پایداری در این دسته اهمیت بالایی دارد.

آنالایزرORP همراه با تکنولوژیهای همپیوندی با سایر سنجشها (Multisensor ORP Systems): در بسیاری از کاربردها، برای اینکه تفسیر دقیق تری از محیط ارائه شود، ORP همراه با pH، ORP+pH، یا ORP+DO و غیره اندازهگیری میشود. این مدل به طور مخصوص در تصفیهخانههای آب و پساب یا صنایع غذایی و دارویی کاربرد دارد.

آنالایزرORP دیجیتال یا آنالایزر با نمایشگر گرافیکی (Digital/Smart ORP Analyzers): این دسته از دستگاهها دادهها را از طریق میکروکنترلر یا پردازشگر دیجیتال پردازش کرده و نمایش میدهند، امکان ثبت تاریخی دادهها، آلارم و ارتباط با سیستمهای SCADA را فراهم میکنند.

آنالایزرORP با تولید اکسیژن یا هواژنی (Oxidation-Reduction Potential Analyzers with Integrated Gas Sensing): در برخی محیطهای صنعتی که گازهای فرار یا اکسیژن محلول اهمیت دارد، حسگر ORP از طریق سنجش وضعیت گازی، درک بهتری از تغییرات اکسیدی-کاهش با در نظر گرفتن گازهای محیطی به دست میآورد.

آنالایزرORP برای محیطهای خاص (Specialized ORP Probes): در صنایع به خصوص مثلاً در صنایع غذایی یا نوشیدنی، ORP با رزینها یا پوششهای خاص جهت مقاومت در برابر خوردگی و آلودگیهای باکتریایی استفاده میشود.

در کل، انتخاب نوع ORP به عوامل متعددی وابسته است: نوع محلول یا محیط اندازهگیری، دمای عملیات، کفایت پاسخ سریع، سازگاری با سایر سنجشها، و نیاز به پایداری بلندمدت و قابلیت تعبیه در خطوط تولید. نکته مهم دیگر این است که برخلاف برخی پارامترهای کیفی، ORP به صورت نسبی است و به ترکیب واکنشهای همزمان در محلول وابسته است و بنابراین برای تفسیر مقدار ORP، باید ترکیب محلول، دما، وجود یونهای مختلف و pH را نیز اندازه گرفت و بدون این عوامل، اندازه گیری بهطور کامل و دقیق امکان پذیر نیست.

آنالایزرORP چه کاربردهایی دارد؟

آنالایزرORP کاربردهای گستردهای در صنایع مختلف و کنترل محیطی دارد. برخی از مهمترین کاربردهای آن عبارتاند از:

تصفیه و گندزدایی آب و فاضلاب: در فرآیندهای گندزدایی با کلر، پرمنگنات یا ازن، ORP به عنوان شاخصی برای کارایی فرآیند های ضدعفونی کننده مانند کلرزاسیون استفاده میشود. بالا رفتن مقدار ORP، باعث افزایش قدرت اکسیداتی فرآیند گندزدایی شده و در نتیجه ی این عمل، باکتری ها و ویروس ها بهتر نابود میشوند. بهطور مثال، در تصفیهخانهها از ORP برای کنترل میزان کلر باقیمانده استفاده میشود و همچنین کنترل هم زمان pH و ORP کارایی کلرزنی را بهبود میبخشد.

استخرهای شنا و آبنماها: در استخرها، برای اطمینان از سالمبودن آب و از بینبردن باکتریها و جلبکها، از شاخص ORPاستفاده میشود. اگر ORP کمتر از مقدار مطلوب باشد، آب آلوده خواهد شد.

صنایع غذایی و نوشیدنی: در کارخانه های تولیدی نوشیدنی و مواد غذایی که مدیریت واکنش های اکسیداتی در آن ها از اهمیت زیادی برخوردار است، کنترل ORP به عنوان شاخصی جهت حفظ تازگی، طعم و ارزش تغذیه ای و همچنین جلوگیری از رشد میکرو ارگانیسم ها و افزایش ماندگاری محصولات، اهمیت دارد.

صنایع داروسازی و بیوتکنولوژی: در تولید دارو و محیطهای کشت میکروبی، ORP، شرایط بهینه رشد را فراهم کرده و نیز در کنترل ضدعفونی تجهیزات کاربرد دارد. همچنین در فرآیند های سنتز داروها یا نگهداری مواد حساس به اکسیداسیون، ORP به عنوان ابزاری جهت کنترل پایداری واکنش های شیمیایی و جلوگیری از اکسیداسیون غیر مطلوب استفاده میشود.

فرآیندهای شیمیایی: در صنایع شیمیایی، ORP بهعنوان پارامتر کنترل واکنشهای اکسایش-کاهش به کار میرود.

کشاورزی و آبزیپروری: در سیستمهای آبیاری و پرورش ماهی، به ORP، به عنوان شاخصی برای کیفیت آب و سطح اکسیژن محلول نیاز است.

زمینههای زیستمحیطی و آزمایشگاهی: در آزمایشگاهها برای مطالعهٔ رفتار واکنشهای اکسایش-کاهش، از ORP بهعنوان پارامتر فیزیولوژیکی یا شیمیایی کلیدی استفاده میکنند. همچنین در پایش آلودگیهای آبی یا خاکی نیز، از ORP بهعنوان شاخصی برای وضعیت احیا یا اکسیده بودن محیط، استفاده میشود.

بهطور کلی ORP یکی از پارامترهای حیاتی برای کنترل کیفیت محیطهای آبی و شیمیایی است که موجب افزایش بهرهوری، کاهش هزینهها و تضمین سلامت و ایمنی کمک میشود. خلاصه اینکه ORP به عنوان شاخصی عمومی برای وضعیت اکسایش-کاهش در یک محیط به کار رفته و به تنظیم دقیق فرایندها کمک میکند. کاربردهای متنوع آن نشان میدهد که هر صنعتی با توجه به نیاز خود برای بهبود کارایی، ایمنی و پایداری، میتواند از ORP بهره ببرد.

اجزای اصلی سازنده آنالایزرorp چیست؟

هر آنالایزORP از چند بخش اصلی تشکیل شده است. هر یک از این عناصر، نقش کلیدی در دقت، پایداری، و کارایی دستگاه ایفا میکنند.

الکترود ORP:

مهمترین بخش دستگاه است که از یک الکترود اندازهگیری که معمولا از جنس پلاتین یا طلا است، و یک الکترود مرجع (Ag / AgCl یا Calomel)ساخته شده است. وظیفه این الکترودها، اندازه گیری اختلاف پتانسیل الکتریکی بین محلول و مرجع است. در برخی طراحی ها، از الکترود مرجع بدون کالیبراسیون یا مرجع بی اثر استفاده میشود.

واحد پردازش سیگنال (Transmitter/Analyzer):

این بخش وظیفه تقویت، فیلتر و پردازش سیگنال های ضعیف میلی ولتی تولید شده توسط الکترود و سپس محاسبه و نمایش مقدار ORP را، بر عهده دارد.

نمایشگر (Display):

دادههای پردازششده برای نمایش، روی نمایشگر LCD یا LED نشان داده میشوند. در مدلهای پیشرفته نمایشگرها لمسی هستند.

واحد تغذیه (Power Supply):

برای عملکرد دستگاه، انرژی لازم توسط باتری (در مدلهای پرتابل) یا منبع برق AC/DC در مدلهای صنعتی تأمین میشود.

قاب یا بدنه محافظ:

بدنه دستگاه باید در برابر رطوبت، خوردگی و ضربه، مقاوم باشد و برای همین جنس آن معمولاً از پلاستیکهای صنعتی یا فولاد ضدزنگ میباشد.

واحد ارتباطی:

در مدلهای صنعتی، دستگاه مجهز به پورتهای ارتباطی مانند Modbus، HART یا Profibus است تا بتواند دادهها را به سیستمهای کنترلی ارسال کند.

این اجزا با قرار گیری در کنار هم امکان اندازهگیری دقیق و قابل اعتماد ORP را فراهم میسازند.

نحوه عملکرد آنالایزر ORP :

عملکرد یک آنالایزرORP، اصولا مبتنی بر قوانین الکتروشیمی بوده و به طور کل بر پایه اندازه گیری پتانسیل اکسایش-کاهش بین یک الکترود فلزی بی اثر (مانند پلاتین) و یک الکترود مرجع پایدار است. در ادامه، فرایند را گامبهگام توضیح میدهم:

مدخل محیطی و تماس با حسگر: تماسی به طور مستقیم بین حسگر ORP و محیطی که اندازه گیری در آن انجام میگیرد، برقرار میشود. این محیط میتواند آب، محلول شیمیایی یا هر مایع دیگر ی را در بر گیرد. ترکیب یونی، سطح pH، دما و وجود ترکیبات اکسیداسیون یا کاهشدهنده بر نتیجه نهایی تأثیر میگذارند.

ایجاد مدار و اندازهگیری پتانسیل: پتانسیل الکترود کار در مقابل الکترود مرجع در مدار خارجی، هنگام تماس حسگر با محیط ایجاد میشود. این پتانسیل نشان میدهد که تمایل محیط به اکسایش یا کاهش است. وجود واکنشهای همزمان در محیط، موجب تغییر لحظه ای مقدار ORP میشود.

تبدیل آنالوگ به دیجیتال (A/D Conversion): مبدل آنالوگ به دیجیتال، سیگنال میلی ولت حاصل از حسگر را به سیگنال دیجیتال تبدیل میکند تا واحد پردازش بتواند آن را تحلیل کند. حساسیت و رزولوشن ADC نقش حیاتی در دقت اندازهگیری دارند.

فیلترسازی و پردازش سیگنال: نویزهای الکتریکی و تغییرات سریع محیطی میتواند موجب کاهش دقت اندازهگیری شود. بنابراین پردازنده از فیلترهای دیجیتال (مثلاً میانگینگیری، فیلتر کالمن یا فیلتر ساده) استفاده میکند تا بتواند مقدار پایدار و دقیقتر ORP را به دست بیاورد.

تفسیر داده و محاسبه ORP: مقدار دریافتی از حسگر به صورت میلیولت نمایش داده میشود. این عدد در واقع نرخ اکسایش-کاهش را نشان میدهد. در برخی سیستمها، ORP با توجه به pH یا دمای محیط تفسیر میشود. بعضی از آنالایزرها برای کاربری دقیقتر، ماتریس کالیبراسیون یا جداول تبدیل برای شرایط مختلف ارائه میدهند.

ثبت داده و ارتباط با سیستمهای کنترل: مقادیر ORP به صورت پیوسته یا با فواصل زمانی مشخص ذخیره میشود. این دادهها به سیستمهای کنترل فرآیند یا دیتالاگرها ارسال میشوند تا بتوانند کنترلهای لازم را انجام دهند. در بسیاری از پروژهها، ORP به همراه سایر پارامترها مانند pH و دمای محیط نمایش داده شده یا ثبت میشود تا تحلیل جامعتری ارائه گردد.

اخطارها و ایمنی فرایند: اگر مقدار ORP خارج از بازه ایمن یا مطلوب باشد، دستگاه آلارم داده یا فرمان تغییر فرآیند صادر میکند. مثلاً در سیستمهای تصفیه آب، عواملی مثل کارکرد ناقص کلرزنی موجب افزایش ناگهانی ORP شده و نشان دهنده ی نیاز به تنظیم دوز کلر یا تغییر در زمان تماس است.

کالیبراسیون و بهینهسازی مداوم: بسیاری از دستگاهها، برای حفظ دقت، دورههای کالیبراسیون انجام میدهند. کالیبراسیون باید با استانداردهای مرجع انجام شود تا ولتاژ مرجع و پاسخ حسگر بهطور دقیق تنظیم شوند. همچنین با پیشرفتهای نرمافزاری، الگوریتمهای بهینهسازی میتوانند با تحلیل تاریخچه دادهها، بازههای تشخیصی و پیشبینی رفتار سیستم را بهبود بخشند.

ادمین سیستمهای محیطی و نگهداری حسگر: برای پایداری اندازه گیری برخی عوامل نظیر: نگهداری مناسب از حسگر، مانند تمیزکاری منظم، جلوگیری از گرفتگی سوراخهای حسگر، و بررسی دورهای وضعیت مرجع، ضروری است. در محیطهای با آلودگی بالا یا رسوبگذاری سریع، عملیات نگهداری بهخصوصی لازم است تا بتوان از Drift یا کاهش حساسیت جلوگیری کرد.

خلاصه اینکه عملکرد یک آنالایزر ORP شامل جمعآوری داده از طریق حسگر، پردازش سیگنال، تفسیر مقدار ORP، ثبت و انتقال داده، و مدیریت آلارمها است. این فرایندها در کنار کالیبراسیون منظم و نگهداری مناسب، به دقت و قابلیت اعتماد بالا در اندازهگیری ORP میانجامد.

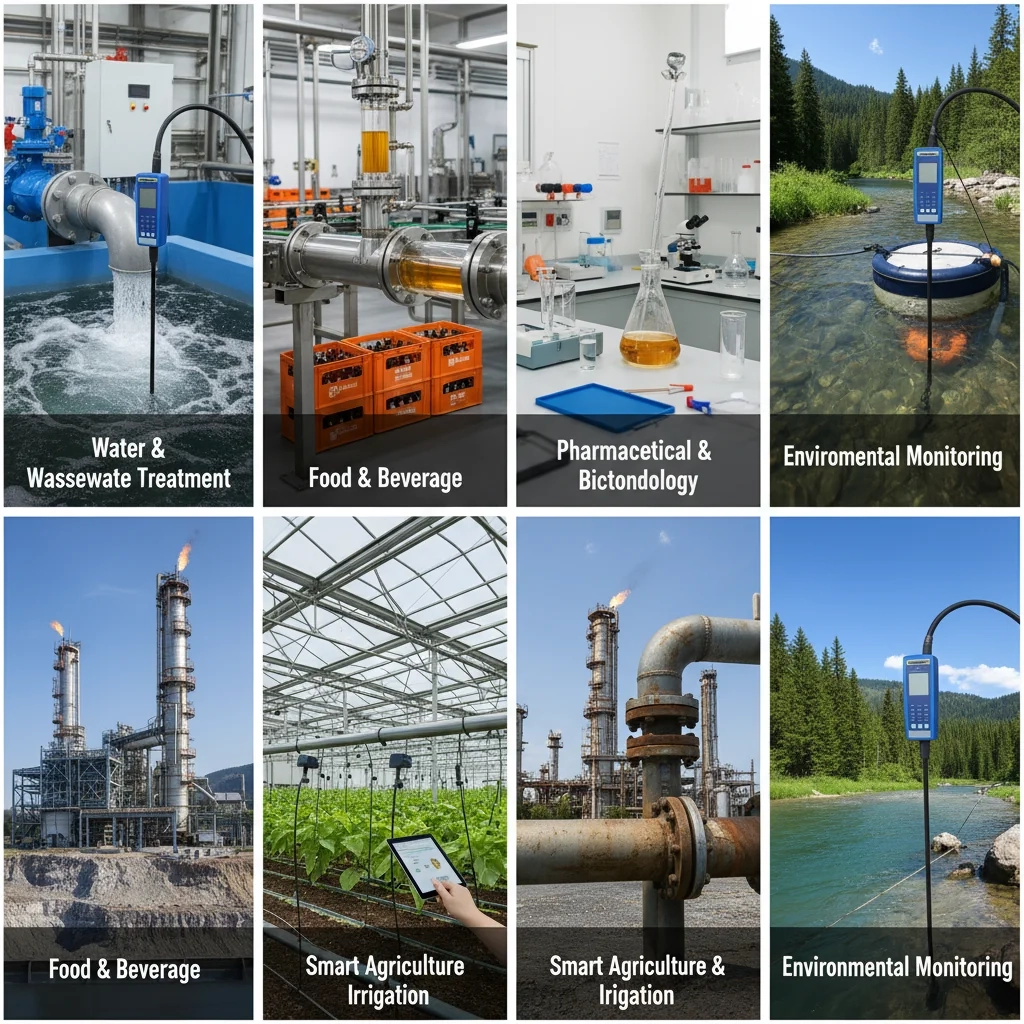

آنالایزرORP در چه صنایعی کاربرد دارد؟

آنالایزرORP در صنایع گوناگون کاربرد های گسترده ای دارد. برخی از مهم ترین صنایع و کاربرد های آن ها عبارتند از:

آب و فاضلاب و تصفیه آب:

یکی از عمدهترین کاربرد های ORP در تصفیه آب و فاضلاب است. ORP بهویژه در کنترل فرایند گندزدایی با کلرزنی یا سایر اکسیدکنندهها به کار میرود. مکانیزمهای ضدعفونی با نظارت بر ORP، میتوانند بهینه شوند، مقدار کلر یا اکسیدکننده به اندازه مناسب افزایش یا کاهش یافته و همزمان پایداری سیستم حفظ شود.

صنایع غذایی و نوشیدنیها:

در این صنایع به دلیل اثر گذاری واکنش های اکسایش-کاهش روی رنگ، طعم و ارزش غذایی، از ORP به عنوان شاخصی برای کنترل طعم، تازگی و پایداری محصول استفاده میشود. این عملکرد به ویژه در خطوط تولیدی که نیاز به کنترل دقیق کیفیت امری ضروری است، کاربردی میباشد.

داروسازی و بیوتکنولوژی:

در فرآیندهای سنتز شیمیایی یا فرایندهای بیوتکنولوژیکی که نسبت به اکسیداسیون حساس هستند، ORP به بهبود بازده واکنش و پایداری محصول کمک میکند. همچنین ORP در فرآیندهای دیگری مثل نگهداری و استریلسازی میتواند اطلاعات مفیدی ارائه دهد.

صنایع پتروشیمی و معدن:

در برخی فرایندهای صنعتی، واکنشهای اکسایش-کاهش نقش کلیدی دارد و ممکن است خوردگی یا تشکیل رسوب اتفاق بیفتد، در این مواقع از ORP به عنوان ابزار کنترل پایداری سیستم بهره میبرند. این کار منجر به کاهش هزینههای نگهداری و بهبود کارایی ماشینآلات میشود.

کشاورزی و آبیاری هوشمند:

در برخی سیستمهای آبیاری، مخصوصاً در آبیاری با آبهای دارای ترکیبات خاص، نیاز به تشخیص وضعیت اکسیداسیون در محیط خاک یا آب بوده تا بتوان تصمیمات مدیریتی بهتری برای سلامت گیاهان گرفت. ORP میتواند انجام این عمل را ممکن سازد.

محیطزیست و پایش زیستمحیطی:

در پایش آلودگیهای آبی و خاکی، ORP به عنوان یک شاخص وضعیت احیاء یا اکسیده بودن محیط به کار میرود. این بخش به همراه سایر شاخصها برای ارزیابی محیط و ارزیابی پایداری پروژههای زیستمحیطی به کار میآید.

در نهایت، سنسور هایORP به علت توانایی ارائه پتانسیل اکسایش-کاهش در محیط های صنعتی که ترکیبات شیمیایی متنوعی استفاده میشود، گسترده است. و نقش خود را نه تنها در بهبود کیفیت محصولات که در ایمنی فرآیند و پایدار سازی مصرف منابع به خوبی ایفا میکنند.

آنالایزرORP چه استانداردها و چه الزاماتی دارد؟

برای استفاده از آنالایزرORP در صنایع، رعایت استانداردها و الزامات زیر ضروری است:

استانداردهای کیفیت آب: سازمان بهداشت جهانی (WHO) و استانداردهای EPA (آژانس حفاظت محیط زیست آمریکا) مقادیر مشخصی برای ORP در آب آشامیدنی و استخرها تعیین کردهاند (معمولاً حدود +650 mV برای ضدعفونی مناسب).

استانداردهای صنعتی: در صنایع داروسازی باید الزامات GMP و در صنایع غذایی الزامات HACCP رعایت شوند که شامل پایش دقیق ORP است.

الزامات ایمنی: دستگاه باید دارای گواهیهای حفاظتی نظیر IP65 یا بالاتر برای مقاومت در برابر آب و گردوغبار باشد.

استانداردهای ارتباطی: دستگاههای صنعتی باید با پروتکلهای استاندارد مانند Modbus، HART و Profibus سازگار باشند.

استانداردهای کالیبراسیون: کالیبراسیون الکترود ORP باید مطابق دستورالعملهای ASTM یا ISO انجام شود تا دقت اندازهگیری حفظ گردد.

رعایت این الزامات موجب افزایش دقت، طول عمر دستگاه و اطمینان از عملکرد ایمن و کارآمد در محیطهای مختلف میشود.