نمایش 13–24 از 42 نتیجه

فلومتر چیست؟

فلومتر یا دبیسنج (Flowmeter) ابزاری است که با اندازه گیری مقدار ناقل یا فشار، سرعت یا دیگر فاکتور های مرتبط، مقدار جریانی یک سیال را تعیین میکند. کنترل و پایش جریان میتواند نقش مهمی در کیفیت محصول، ایمنی فرآیند و بهینه سازی مصرف انرژی داشته باشد و به همین دلیل این دستگاه یکی از ابزار های کلیدی در صنایع هدف اصلی فلومتر ها، اندازه گیری دقیق و پایدار مقدار عبوری ماده، جهت کنترل دقیق تر فرآیند ها و بهبود کارایی و مدیریت موجودی است.

انواع سوئیچ سطح:

به طور کلی، فلومترها بر اساس اصل فیزیکی عملکرد خود به انواع مختلفی تقسیم میشوند:

فلومتر اختلاف فشاری (Differential Pressure Flowmeter):

این نوع فلومتر، یک مانع (مانند اوریفیس، ونتوری یا نازل) در مسیر جریان ایجاد کرده و افت فشار ایجاد میکند. سپس با اندازه گیری اختلاف فشار، دبی را محاسبه میکند.

فلومتر توربینی (Turbine Flowmeter):

در این نوع، عبور جریان باعث چرخیدن پره های توربین میشود و سرعت این چرخش هم متناسب با سرعت جریان سیال است. از این فلومتر ها معمولا برای مایعات تمیز استفاده میکنند.

فلومتر مغناطیسی (Electromagnetic Flowmeter):

این مدل بر اساس قانون فارادی عمل میکند. بدین صورت که با عبور سیال رسانا از میدان مغناطیسی، ولتاژی متناسب با سرعت جریان القا میشود. این نوع برای سیالات رسانا مانند آب، فاضلاب و دوغاب ها مناسب است.

فلومتر آلتراسونیک (Ultrasonic Flowmeter):

این مدل غیر تهاجمی است و معمولا بدون تماس مستقیم با سیال کار میکند. دبی سیال در این نوع با استفاده از امواج فراصوت و اندازه گیری زمان عبور یا تغییر فرکانس داپلر امواج، محاسبه میشود.

فلومتر جرمی حرارتی (Thermal Mass Flowmeter):

این نوع فلومتری پرکاربرد برای گاز ها است. جرم جریان گاز با گرم کردن بخشی از جریان و اندازه گیری توزیع حرارتی، مشخص میشود.

فلومتر کوریولیس (Coriolis Flowmeter):

از دقیق ترین انواع فلومتر است که بر اساس نیروی کوریولیس عمل کند. این دستگاه میتواند علاوه بر دبی جرمی، چگالی و دمای سیال را نیز اندازه گیری کند.

فلومتر ورتکس (Vortex Flowmeter):

سرعت جریان با قرار دادن مانع در مسیر جریان و اندازه گیری فرکانس گردابه های تشکیل شده، به دست میآید.

هر یک از این انواع، مزایا و محدودیتهای خاص خود را دارند. برای مثال، فلومتر مغناطیسی در مایعات رسانا عالی است ولی برای گازها قابل استفاده نیست. فلومتر کوریولیس بسیار دقیق است اما قیمت بالایی دارد. در کل، انتخاب نوع فلومتر به مشخصات سیال، دقت مورد نیاز، شرایط فرآیند، محیط اجرایی (Indoor/Outdoor)، سطح ایمنی و هزینه مطلوب بستگی دارد.

فلومتر چه کاربردهایی دارد؟

فلومترها به دلیل امکان اندازه گیری دقیق جریان سیالات، در گستره وسیعی از صنایع و فرآیندها به کار میروند. برخی کاربردهای مهم عبارتاند از:

صنایع نفت و گاز: برای اندازهگیری جریان نفت و گاز خام، گازهای مخلوط، فرآوردههای پالایشگاهی و کنترل تزریق مواد شیمیایی و بهبود بازده در این صنایع از فلومتر ها استفاده میشود. فلومتر های جرم سنجی و التراسونیک در این صنایع برای کابل کشی و کاهش نشتی به کار میروند. همچنین جهت مدیریت افت فشار در خطوط با فشار بالا، از اوریفیس ها و بس میتر ها بهره میگیرند.

آب و فاضلاب: از فلومتر ها برای پایش مصرف آب در شبکهها، اندازهگیری جریان ورودی و خروجی تصفیهخانهها، و کنترل نشتی استفاده میشود. فلومتر های التراسونیک و فشار-افت به دلیل سازگاری با سیالات غیر رسانا و محیط های مرطوب در این صنایع کاربرد دارند.

صنایع غذایی و نوشیدنی: برای کنترل جریان شیر، نوشابهها، آبمیوهها و سایر محصولات مایع، معمولا فلومتر های غیر تماسی یا کم تماس ترجیح داده میشوند تا استاندارد های بهداشت و ایمنی رعایت شده و از ایجاد آلودگی در فرآیند یا محصول جلوگیری شود.

دارویی و بیوتکنولوژی: اندازهگیری دقیق مواد اولیه مایع و گازها در فرآیندهای حساس تولید دارو، امری ضروری است. فلومتر های جرم سنجی یا مغناطیسی در این صنایع مورد استفاده قرار میگیرند تا کارایی و تکرارپذیری بالا حفظ شود.

نیروگاهها: جریان بخار و آب تغذیه در بویلرها برای بهرهبرداری ایمن و کارآمد باید تحت کنترل باشد و این امر از طریق فلومتر های مناسب که در برابر دمای بالا مقاومت دارند، امکان پذیر میشود.

صنایع شیمیایی: برای اندازهگیری جریان اسیدها، بازها، حلالها و سایر مواد شیمیایی خطرناک نیز باید از فلومتر ها استفاده کرد.

در کل در هر جایی که نیاز به نظارت، کنترل یا بهینهسازی جریان سیالات باشد، فلومتر ها کاربرد گسترده دارند. استفاده از فلومتر مناسب میتواند منجر به بهبود کارایی، کاهش مصرف انرژی و بهبود کیفیت محصول شود.

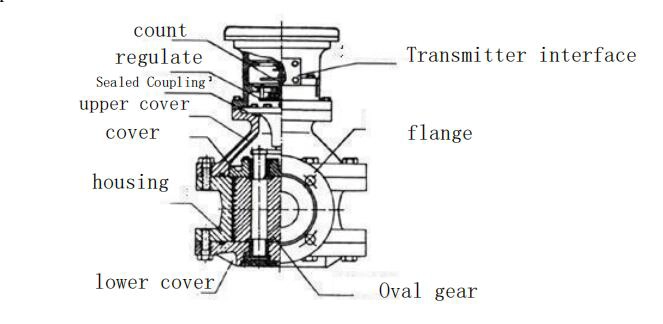

اجزای اصلی سازنده فلومتر چیست؟

فلومترها با توجه به نوع و تکنولوژی ساخت ممکن است اجزای متفاوتی داشته باشند، اما اجزای اصلی که در بسیاری مدل ها مشترک است، به شرح زیر است:

سنسور اندازهگیری (Sensor):

بخش اصلی فلومتر است که وظیفه تبدیل تغییرات فیزیکی ناشی از عبور جریان به سیگنال قابل اندازهگیری را بر عهده دارد.

مبدل یا ترانسدیوسر (Transducer):

سیگنال اولیه سنسور را به سیگنال الکتریکی استاندارد تبدیل میکند.

پردازنده یا ترانسمیتر (Transmitter):

وظیفه پردازش سیگنال، محاسبه دبی و نمایش یا ارسال داده به سیستم کنترل، بر عهده ی این بخش است.

بدنه یا محفظه (Body):

قسمت مکانیکی است که سیال از طریق آن عبور کرده و بستری برای نصب سنسور فراهم میآورد.

منبع تغذیه:

برای تأمین انرژی مورد نیاز داخلی دستگاه، به منبع تغذیه نیاز است.

نمایشگر (در برخی مدلها):

دبی لحظهای، مجموع جریان و دیگر پارامترها، توسط نمایشگر نمایش داده میشود.

این اجزا با همکاری یکدیگر، اطلاعات جریان سیال را با دقت بالا اندازهگیری میکنند و در اختیار اپراتور یا سیستم کنترلی قرار میدهند.

نحوه عملکرد فلومتر

عملکرد فلومتر بسته به نوع آن متفاوت است. برای نمونه:

در فلومتر های اختلاف فشاری، بر اساس قانون برنولی، عبور سیال از یک مقطع محدود، سرعت را افزایش و فشار را کاهش میدهد. اختلاف فشار اندازه گیری شده متناسب با مربع سرعت جریان است و از آن طریق دبی محاسبه میشود.

در فلومتر های توربینی، عبور جریان باعث چرخیدن پره های توربین میشود.سرعت این چرخش که متناسب با سرعت سیال است، توسط سنسورهای مغناطیسی یا نوری ثبت میود.

در فلومتر مغناطیسی، عبور سیال رسانا از میدان مغناطیسی، باعث القای ولتاژی میشود که اندازه این ولتاژ متناسب با سرعت جریان بوده و توسط الکترود ها دریافت میشود.

در فلومتر التراسونیک، دو ترانسدیوسر در دو طرف لوله قرار دارند و امواج صوتی از طریق آنها از یک سمت به سمت دیگر ارسال میشود. اختلاف زمان عبور در جهت جریان و خلاف جریان، متناسب با سرعت سیال است.

در فلومتر کوریولیس، لوله ها به شکل ارتعاشی در میآیند. نیروی کوریولیس از طریق عبور سیال ایجاد شده و سپس تغییر فاز یا پیچش لوله اندازه گیری میشود. این تغییر متناسب با دبی جرمی سیال است.

در فلومتر حرارتی، بخشی از جریان گرم میشود. توزیع گرما با توجه به سرعت حرکت سیال تغییر کرده و از این طریق دبی محاسبه میشود.

این تنوع روشهای عملکرد، دلیل گستردگی کاربرد فلومترها در صنایع مختلف است. هر نوع بر اساس ویژگیهای سیال و دقت مورد نیاز انتخاب میشود. در کل، عملکرد فلومترها به معادلات فیزیکی بین سیال و ابزار اندازهگیری برمیگردد و با استفاده از کالیبراسیون، اصلاحات مربوط به ویسکوزیته، دما و فشار، سرمایش یا گرمایش، و شرایط محیطی به دبی یا جرم عبوری تبدیل میشود. در طراحی یک سیستم فلومتر، مهندسان با انتخاب نوع مناسب، اندازهگیری دقیق را تضمین میکنند.

فلومتر در چه صنایعی کاربرد دارد؟

فلومترها تقریباً در تمام صنایع فرآیندی برای اندازه گیری دقیق جریان سیالات، حضور دارند:

صنایع نفت و گاز:

در این صنایع از فلومتر های جرم و التراسونیک به دلیل سازگاری با فشارهای بالا و عدم تماس با سیال استفاده میشود. اندازهگیری دبی نفت خام، گاز طبیعی و بخار، کنترل مخلوطهای گازی، پایش دقیق در خطوط لوله و واحدهای پرفشار توسط این فلومتر ها انجام میپذیرد.

صنایع پتروشیمی:

فلومتر های مغناطیسی و کوریولیس به دلیل مقاومت در برابر مایعات شیمیایی خطرناک، برای این حوزه مناسب هستند. فلومتر ها در این صنایع، مواد شیمیایی با دبی بالا و یا حساس را اندازه میگیرند، واکنش های صنعتی را کنترل کرده و مصرف مواد اولیه و خروجی ها را پایش میکنند.

صنایع غذایی و نوشیدنی:

استفاده از فلومتر های غیرتماسی یا با کمترین تماس با سیال، با توجه به بهداشت و استاندارد های بهداشتی، در این صنایع از ملزومات اولیه است.

داروسازی:

در این صنایع از فلومتر های جرم یا التراسونیک برای دبی دقیق و مقاومت در برابر آلودگی ها بهره میگیرند. استفاده از فلومتر ها در این صنایع، موجب کنترل دقیق دبی مواد خام و محصول نهایی، پایداری در شرایط حساس و تطابق با استاندارد های GMP میشود.

آب و فاضلاب:

در این صنایع از فلومتر های التراسونیک که برای سیالات مختلف و محیط های مرطوب مناسب اند استفاده میشود. پایش مصرف آب، اندازه گیری خروجی های تصفیه خانه، کنترل مصرف آب و کاهش هدر رفت، از مزایای بهره گیری از فلومتر ها در این صنایع است.

نیروگاهها:

در نیروگاه ها از فلومتر ها جهت اندازه گیری جریان آب، بخار، سوخت و سیالات سرد و گرم در واحد های تبادل حرارت و تولید انرژی استفاده میشود.

صنایع نیمهرسانا و فناوری دقیق:

در این صنایع، فلومتر ها جریان دقیق گازها و مواد استفاده شده در فرآیند های تولید را که نیاز به دقت بالا و پایش مداوم دارند، کنترل میکنند.

کشاورزی و آبیاری:

اندازهگیری مصرف آب در سیستمهای آبیاری هوشمند، آبیاری بارانی و سیستمهای هیدروزیر، برای مدیریت مصرف آب و بهبود بهرهوری.

به طور کلی، کاربرد فلومترها به دلیل قابلیت اندازهگیری دقیق، عملکرد پایدار و امکان اتصال به سیستمهای کنترل بسیار گسترده است. انتخاب نوع فلومتر مناسب، با توجه به ویژگیهای سیال، دمای کاری، فشار، و نیاز به خروجی دیجیتال یا آنالوگ انجام میشود تا بهرهوری و اطمینان فرآیند را به حداکثر برساند.

فلومتر چه استانداردها و چه الزاماتی دارد؟

برای اطمینان از دقت، ایمنی و قابلیت اطمینان فلومترها، رعایت استانداردهای بینالمللی الزامی است. مهمترین استانداردها شامل:

ISO 5167: مربوط به فلومترهای اختلاف فشاری (اوریفیس، ونتوری و نازل).

ISO 6817: مربوط به فلومترهای مغناطیسی.

ISO 10790: برای فلومترهای آلتراسونیک.

ISO 4185: دستورالعملهای کالیبراسیون فلومترها.

ASME MFC: مجموعه استانداردهای انجمن مهندسان مکانیک آمریکا برای فلومترها.

OIML R117: استاندارد بینالمللی برای اندازهگیری مایعات غیرآبی.

IEC 60079: الزامات ضد انفجار برای استفاده در محیطهای خطرناک مانند صنایع نفت و گاز.

الزامات اصلی استفاده از فلومتر شامل:

کالیبراسیون منظم برای حفظ دقت.

انتخاب صحیح نوع فلومتر متناسب با سیال و شرایط فرآیندی.

رعایت الزامات ایمنی در محیطهای انفجاری یا خورنده.

نگهداری و سرویس دورهای برای جلوگیری از خطا و خرابی.

انطباق با مقررات محیطزیستی، به ویژه در اندازهگیری جریان فاضلاب یا مواد آلاینده.

رعایت این استانداردها و الزامات تضمین میکند که فلومتر با دقت و اطمینان بالا عمل کرده و نیازهای صنعت را برآورده سازد.