نمایش 1–12 از 20 نتیجه

ترانسمیتر سطح چیست؟

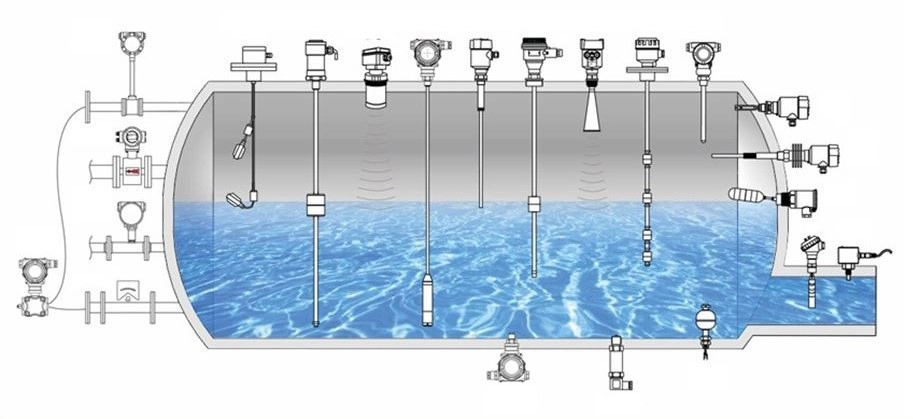

ترانسمیتر سطح (Level transmitter) یکی از ابزارهای مهم در حوزه ابزار دقیق و کنترل فرایند است. یک دستگاه اندازه گیری است که وظیفه اصلی آن تعیین سطح مایعات یا جامدات در مخازن، سیلوها، تانکها و ظروف مختلف صنعتی میباشد. جهت جلوگیری از آسیب به تجهیزات، کنترل سطح مایعات یا مواد جامع در بسیاری از فرآیند ها امری ضروری است. هدف اصلی ترانسمیتر سطح، دریافت داده های مربوط به ارتفاع یا حجم سیال/ جامد و تبدیل آن به سیگنال الکتریکی استاندارد، جهت پردازش توسط سیستم های کنترل یا مانیتورینگ میباشد.

انواع ترانسمیتر سطح:

انواع ترانسمیتر سطح بر اساس روش اندازهگیری و ماهیت سیال/جامد به چند دسته تقسیم میشوند:

بر اساس روش اندازه گیری:

ترانسمیتر سطح هیدرواستاتیک (Hydrostatic Level Transmitter):

این نوع برای مایعاتی با چگالی ثابت، بسیار رایج است. در این مدل سطح مایع، با اندازه گیری فشار هیدرو استاتیک مایع در کف مخزن، اندازه گیری میشود.

ترانسمیتر سطح خازنی (Capacitance Level Transmitter):

این مدل برای محیط های خورنده یا کاربردهای خاص استفاده زیادی دارد. اندازه گیری در این نوع توسط تغییر ظرفیت خازنی بین الکترود و دیواره مخزن متناسب با سطح مایع یا جامد انجام میشود.

ترانسمیتر سطح اولتراسونیک (Ultrasonic Level Transmitter):

این مدل غیر تماسی بوده و برای مایعات خورنده یا خطرناک مناسب است. اندازه گیری زمان رفت و برگشت موج و محاسبه سطح در این نوع، با ارسال امواج مافوق صوت و دریافت بازتاب آن از سطح سیال صورت میگیرد.

ترانسمیتر سطح راداری (Radar Level Transmitter):

دقت بسیار بالایی دارد و با استفاده از امواج مایکروویو کار میکند. دو زیر گروه مهم دارد که عبارتند از: نوع رادار هدایتشده (Guided Wave Radar) و نوع رادار آزاد (Non-Contact Radar)

ترانسمیتر سطح لیزری:

این فناوری برای محیط های خاصی که به دقت بالا نیاز دارند استفاده میشود. سطح از طریق ارسال پرتو لیزر و دریافت بازتاب آن تشخیص داده میشود.

بر اساس فیزیک اندازهگیری:

ترانسمیترهای سطح کوتاهمدت (Level Switches) و ترانسمیترهای سطح پیوسته یا (Level Transmitters) که اندازه گیری مقدار سطح به صورت پیوسته انجام میگیرد.

بر اساس سیگنال خروجی:

ترانسمیترهای سطح آنالوگ (مثلاً 4-20 mA یا 0-10 V)، ترانسمیترهای سطح دیجیتال (دارای پروتکلهایی مانند HART، Modbus، Foundation Fieldbus)، و ترانسمیترهای سطح مخلوط که خروجی ترکیبی از این دو را فراهم میکنند.

از آنجایی که هر کدام از این فناوریها مزایا و محدودیتهای خاص خود را دارند، به طور کلی، انتخاب فناوری به ترکیب عواملی مثل نوع ماده در مخزن (مایع یا جامد)، ویژگیهای فیزیکی ماده (دانسیته، ویسکوزیته، هدایت یا املاح)، شرایط دما و فشار، حضور یا عدم وجود بخار/گازهای همفشار، و همچنین نیاز به دقت و پاسخ سریع، بستگی دارد.

ترانسمیتر سطح چه کاربردهایی دارد؟

کاربرد اصلی ترانسمیتر سطح در صنایع مختلف، اندازهگیری و کنترل سطح مواد است. برخی از کاربردهای مهم عبارتاند از:

حفاظت از تجهیزات: با جلوگیری از سرریز شدن مخازن یا خالی شدن بیش از حد، از آسیب به پمپها، کمپرسورها و سیستمهای لولهکشی جلوگیری میکند.

کنترل فرایند: در صنایع شیمیایی و پتروشیمی، جهت پایداری و ثبات کیفیت محصول، میزان دقیق مواد اولیه در واکنشها باید کنترل شود.

مدیریت انرژی: در نیروگاهها، جهت جلوگیری از افت راندمان یا انفجار سطح آب در بویلرها باید با دقت بالا کنترل شود.

اندازهگیری موجودی: در صنایع غذایی و دارویی یا سیلوهای غلات، سطح مواد جامد یا مایعات برای مدیریت موجودی و برنامهریزی تولید استفاده میشود.

ایمنی محیط زیست: در مخازن حاوی مواد خطرناک یا اسیدی، برای اندازهگیری دقیق سطح از نشت یا سرریز و جلوگیری از آلودگی محیط کاربرد دارد.

کاربردهای روزمره: از سیستمهای HVAC تا صنایع نفت و گاز، از ترانسمیتر سطح بهعنوان بخش جداییناپذیر تجهیزات کنترلی استفاده میشود.

اجزای اصلی سازنده ترانسمیتر سطح چیست؟

ترانسمیتر سطح، بسته به نوع آن، از اجزای مختلفی تشکیل میشود، اما بهطور کلی از چندین بخش کلیدی تشکیل شده است که با هم کار میکنند تا سطح ماده در مخزن را اندازه گیری کرده و به سیگنال خروجی تبدیل کنند. اجزای اصلی اکثر مدل ها به شرح زیر هستند:

سنسور یا حسگر (Sensor Element):

بخش اصلی که قلب ترانسمیتر است و تغییرات سطح را حس میکند. بسته به نوع ترانسمیتر میتواند المان فشار (در هیدرواستاتیک)، پیزوالکتریک (در اولتراسونیک)، آنتن (در راداری)، یا الکترود (در خازنی) باشد. وظیفه ی این بخش، تشخیص فاصله یا تغییر وضعیت مربوط به سطح و فرستادن سیگنال پیکر بندی مناسب به واحد اندازه گیری است.

مدار الکترونیکی (Electronics Module):

سیگنال اولیه دریافت شده از سنسور را پردازش و تقویت کرده و آن را به یک سیگنال قابل تفسیر تبدیل میکند. سپس، آن را به سیگنال استاندارد خروجی (معمولاً 4-20mA یا دیجیتال) تبدیل مینماید.

بدنه و محفظه (Housing):

این بخش در واقع محافظ اجزای داخلی است و باید با محیط کاری سازگار باشد. به همین دلیل معمولاً از آلومینیوم ریختهگری، استنلس استیل یا مواد پلیمری مقاوم ساخته میشود تا از اجزا در برابر رطوبت، خوردگی، دما و فشار محافظت کند.

اتصالات فرآیندی (Process Connection):

محل نصب دستگاه به مخزن یا خط لوله است. بسته به طراحی شامل فلنج، رزوه، یا اتصال به لوله دیپ تیوب میباشد.

نمایشگر (Local Display):

بسیاری از مدلها نمایشگر دیجیتال دارند تا بتوانند سطح لحظهای را در محل نصب نشان دهند.

منبع تغذیه (Power Supply):

برای راه اندازی حسگر و سایر بخش ها، ترانسمیتر به منبع تغذیه با ولتاژ یا جریان مشخص نیاز دارد. عموماً با برق 24 ولت DC کار میکنند و در برخی موارد با باتری یا سیستم خورشیدی هم تغذیه میشوند.

سیستم عایقبندی و آببندی:

برای جلوگیری از نفوذ گردوغبار، بخار، یا مواد خورنده، استانداردهای IP65، IP67 یا IP68 باید رعایت شود.

المانهای مربوط به نصب و کالیبراسیون (Installation and Calibration):

بسیاری از مدلها پیچهای نصب، پایهها، و قابلیت کالیبراسیون از طریق رابط کاربری محلی یا از راه دور را دارند. امکان کالیبراسیون منظم برای حفظ دقت اندازهگیری از اهمیت بالایی برخوردار است.

هر یک از این اجزا با توجه به فناوری انتخابی و کاربری دنیای صنعتی، تفاوتهای جزئی دارند. به عنوان مثال، ترانسمیتر Ultrasonic به جای محفظه پیچیده، نیاز به دیالوگهای دقیق با محیط مایع دارد تا امواج صوتی به درستی ارسال و دریافت شوند. در مقابل، ترانسمیتر Radar به محفظه محکم و مقاوم در برابر فشار و دما نیاز دارد و حسگر آن معمولاً در برابر نویزهای محیطی مقاومتر است. به طور خلاصه، طراحی یک ترانسمیتر سطح با ترکیب مناسب از این اجزا، باید پاسخگوی نیازهای صنعتی، پایداری، و امنیت عملیات باشد.

نحوه عملکرد ترانسمیتر سطح:

عملکرد ترانسمیتر سطح به فناوری استفاده شده بستگی دارد. اما میتوان یک چارچوب کلی از عملکرد آن برای اکثر فناوری ها ارائه داد، روند کار شامل تشخیص سطح، تبدیل آن به سیگنال الکتریکی و ارسال داده به سیستم کنترل است.

در نوع هیدرواستاتیک، فشار مایع در کف مخزن اندازهگیری میشود. بر اساس ارتفاع ستون مایع و چگالی آن، این فشار تغییر میکند. مقدار توسط سنسور ثبت شده و توسط مدار الکترونیکی به سطح مایع تبدیل میشود.

در نوع خازنی، بالا یا پایین رفتن سطح مایع، ظرفیت خازن را تغییر میدهد و این تغییر ظرفیت به سیگنال الکتریکی تبدیل میشود.

در نوع اولتراسونیک، امواج فراصوت به سمت سطح فرستاده میشود و پس از بازتاب، زمان رفت و برگشت موج محاسبه میشود. از طریق سرعت صوت در محیط، ارتفاع سطح محاسبه میشود.

در نوع راداری، امواج مایکروویو مشابه اولتراسونیک عمل میکنند، با این تفاوت که دقت بسیار بالاتری دارند و تحت شرایط سخت (فشار بالا، بخار، گردوغبار) نیز کارایی خود را حفظ میکنند.

در نوع مغناطیسی، موقعیت سطح مایع با حرکت مکانیکی شناور روی سطح مایع، تغییر کرده و سپس حرکت به سیگنال الکتریکی یا مغناطیسی تبدیل میشود.

در نهایت، این دادهها به اتاق کنترل یا PLC ارسال شده و امکان نظارت لحظهای و تنظیم دقیق فرآیند را فراهم میسازند.

ترانسمیتر های سطح در چه صنایعی کاربرد دارند؟

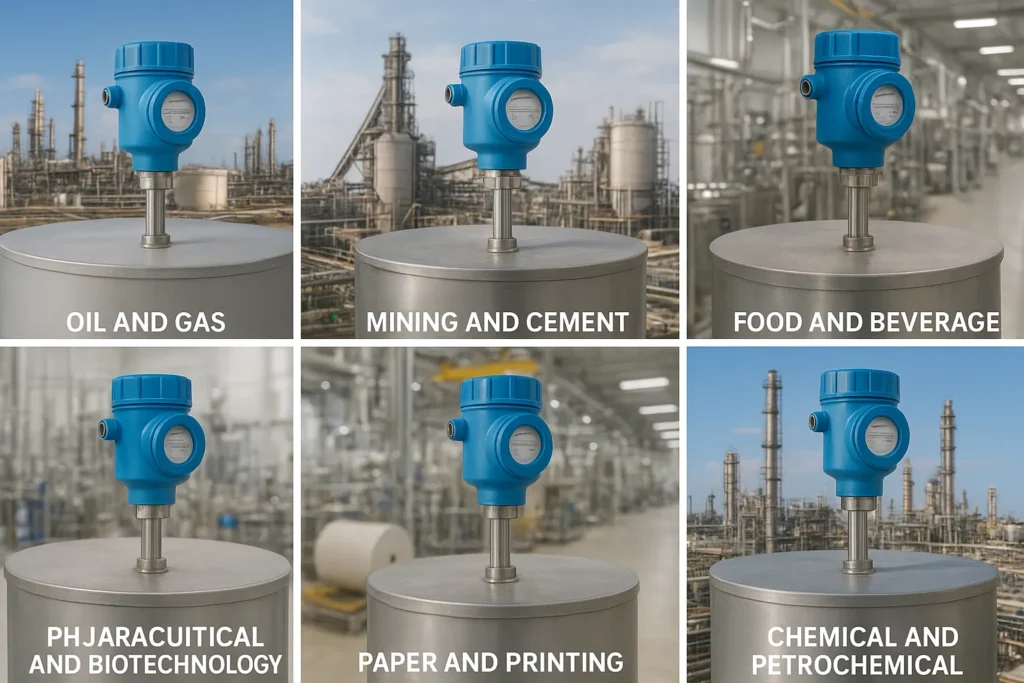

ترانسمیترهای سطح در انواع صنایع کاربرد گسترده دارند و بهبود کنترل، ایمنی و کارایی را به همراه میآورند. برخی از صنایع کلیدی و کاربردهای آنها عبارتاند از:

صنایع نفت، گاز و پتروشیمی:

در این صنایع استفاده از ترانسمیتر های سطح، برای مانیتورینگ سطح مایعات حامل و مواد شیمیایی امری ضروری است.کنترل سطح به منظور جلوگیری از نشت، آلودگی و ایمنی در فرآیند های جدا سازی، رقیق سازی و انتقال مواد امری حیاتی است. ترانسمیترهای radar و ultrasonic در این محیطها رایج هستند و مقاومت در برابر خورنده بودن مواد و شرایط انفجاری نیز از موارد قابل توجه است.

صنایع معدنی و سیمان:

ترانسمیتر های سطح، برای اندازه گیری سطح سیلوها، مخازن مواد خام و … جهت فراهم کردن تخمین دقیق میزان مواد ورودی و خروجی مواد کاربرد دارند. این امر موجب جلوگیری از پدیده هایی مثل گره خوردگی یا ناپیوستگی در فرآیند میشود.

صنایع غذایی و نوشیدنی:

در این صنایع، بهداشت و پاکسازی، اهمیت بسیار بالایی دارد و به همین دلیل ترانسمیترهای سطح با طراحیهای ضدعفونی و پوششهای غذایی استفاده میشوند که سطح مخزن را به طور پیوسته اندازهگیری کرده و فرایندهای پرکردن، همزدن و تخلیه را بهینه نمایند. برخی از فناوریها مانند ultrasonic و radar نسبت به مواد غذایی بدون تماس با سطح کار کرده و به حفظ کیفیت محصول کمک میکنند.

صنایع دارویی و بیوتکنولوژی:

در خطوط تولید دارو، اندازهگیری سطح در مخازن مایع و بزرگ برای کنترل دقیق فرایندها و حفظ روالهای GMP اهمیت بالایی دارد. ترانسمیترهای سطح در این صنعت برای جلوگیری از آلودگی، حفظ بهداشت و کارایی فرایند، به کار میروند.

صنایع آب و فاضلاب:

در مخازن آب شرب یا فاضلاب، سطح مایع به عنوان شاخص کلیدی برای مدیریت پمپاژ، مخلوطکنها و ایستگاههای پالایش است. ترانسمیترهای سطح، به دلیل توانایی کار در وضعیتهای خشک یا اشباع، به سیستمهای مدیریت پسماند و تصفیه کمک میکنند.

صنایع کاغذ و چاپ:

در فرایندهای خمیر و تولید کاغذ، کنترل سطح در مخازن رنگ و مواد شیمیایی دیگر، از ترانسمیتر های سطح برای بهینهسازی مصرف و کاهش هدررفت استفاده میکنند.

صنایع شیمیایی و پلیمری:

برای کنترل سطح مواد اولیه، محصول و واسطههای شیمیایی در reactorها و مخازن ذخیره، ترانسمیترهای سطح به کار میروند تا روند انجام این واکنشها را به درستی مدیریت کنند.

در مجموع، هر صنعت بسته به نیازهای خاص خود میتواند از ترانسمیترهای سطح با ترکیبهای مختلف فناوری و استانداردهای ایمنی بهره ببرد. این ابزار به بهبود کارایی، کاهش ریسک، بهبود ایمنی و کاهش هزینههای عملیاتی کمک میکنند و از این رو در خطوط تولید و فرآیندهای صنعتی جایگاه مهمی دارند.

ترانسمیتر سطح چه استانداردها و چه الزاماتی دارد؟

برای اطمینان از دقت، ایمنی و کارایی ترانسمیتر سطح، رعایت استانداردها و الزامات بینالمللی ضروری است. برخی از مهمترین آنها عبارتاند از:

استانداردهای حفاظتی (IP / NEMA): به درجه حفاظت در برابر گردوغبار و رطوبت مربوط میشود. مثلاً IP67 یا IP68.

استانداردهای ضد انفجار (ATEX / IECEx): استانداردی مخصوص نصب در محیطهای مستعد انفجار است. مانند صنایع نفت و گاز.

استانداردهای ارتباطی (HART, Modbus, Profibus): برای ارتباط دقیق با سیستمهای کنترلی لازم است.

استانداردهای ایمنی الکتریکی (IEC 61010, UL): برای حفاظت در برابر شوک الکتریکی نیاز است.

استانداردهای بهداشتی (FDA, EHEDG): در صنایع غذایی و دارویی باید از متریال سازگار با بهداشت استفاده شده و این استاندارد ها رعایت شود.

استاندارد دقت و کالیبراسیون (ISO 17025): کالیبراسیون دورهای برای اطمینان از صحت عملکرد، ضروری است.

استانداردهای دما و فشار (ASME, ANSI): ترانسمیتر باید مطابق با محدوده دما و فشار فرآیند طراحی شود.

رعایت این استانداردها باعث میشود دستگاه در شرایط سخت صنعتی (دما و فشار بالا، سیالات خورنده، محیطهای خطرناک) نیز همچنان بهصورت ایمن و پایدار کار کند. همچنین، الزامات نصب و نگهداری مانند استفاده از آببندی مناسب، اتصال ارتینگ، و تستهای دورهای نیز بخشی از الزامات حیاتی بهشمار میآیند.