نمایش همه 11 نتیجه

ترانسمیتر فشار آسا AT6

- کشور سازنده: ایران

- وضعیت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار زیمنس 7MF1564-3CA01

- کشور سازنده: فرانسه

- وضعیت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار زیمنس 7MF1564-3DB01

- کشور سازنده: فرانسه

- وضعیت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار زیمنس 7MF1565-3BG00

- کشور سازنده: فرانسه

- وضیعت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار قلمی مدکو MD5X

- کشور سازنده: کانادا

- وضعیت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار قلمی مدکو MDS7

- کشور سازنده: کانادا

- وضعیت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار قلمی مدکو MDS9

- کشور سازنده: کانادا

- وضعیت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار قلمی ویکا A10

- کشور سازنده: آلمان

- وضعیت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار قلمی ویکا S10

- کشور سازنده: آلمان

- وضعیت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار قلمی ویکا S11

- کشور سازنده: آلمان

- وضعیت محصول: نو

- اصالت جنس: اصلی

ترانسمیتر فشار مدکو MDCT5

- کشور سازنده: کانادا

- وضعیت محصول: نو

- اصالت جنس: اصلی

سنسور چیست؟

صنعت ابزار دقیق (Instrumentation) یکی از مهمترین بخشهای مهندسی کنترل و اتوماسیون صنعتی است و از وظایف آن میتوان اندازه گیری، پایش و کنترل پارامتر های فیزیکی و شیمیایی مختلف در فرآیند هارا نام برد. سنسورها در قلب این صنعت قرار دارند؛ تجهیزاتی که نقش “چشم و گوش” سیستمهای کنترلی را ایفا میکنند.

اهمیت سنسورها در ابزار دقیق:

بدون وجود سنسورها ، هیچ سیستم کنترلی نمیتواند تغییرات محیطی و فرآیندی را درک کند. این سنسورها با دقت بالا مقادیر کمیتهایی همچون فشار، دما، سطح، جریان، سرعت، ارتعاش و ترکیبات شیمیایی را اندازهگیری میکنند و به سیگنالهای استاندارد الکتریکی یا دیجیتال تبدیل میکنند. سپس این دادهها توسط کنترلرها (PLC یا DCS) بررسی میشوند و برای اعمال فرمان به عملگرها (Actuators) فرستاده میشوند.

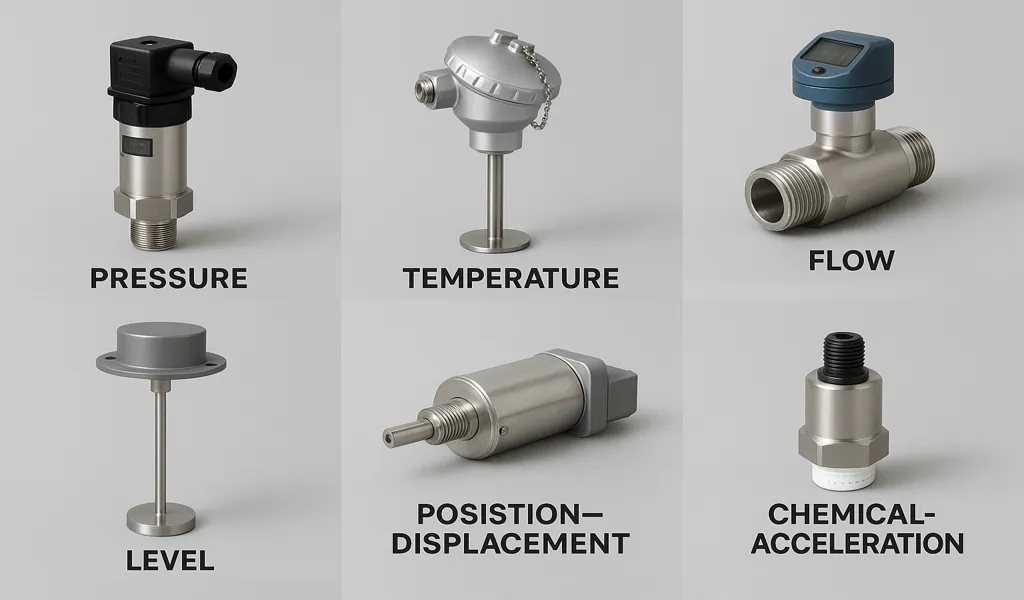

انواع سنسورهای پرکاربرد در صنعت ابزار دقیق:

سنسور فشار (Pressure Sensors):

برای اندازهگیری فشار گازها و مایعات. در صنایع نفت و گاز، پتروشیمی، نیروگاهها و حتی تجهیزات پزشکی کاربرد وسیع دارند.

سنسور دما (Temperature Sensors):

شامل ترموکوپلها و RTDها میشوند که تغییرات دمایی را با دقت بالا ثبت میکنند.

سنسور سطح (Level Sensors):

برای اندازهگیری سطح مایعات یا جامدات در مخازن و سیلوها، از سنسور های سطح استفاده میکنند.

سنسور جریان (Flow Sensors):

وظیفه این سنسور ها، اندازه گیری جریان حجمی یا جرمی سیالات است؛ مانند فلومترهای مغناطیسی یا آلتراسونیک.

سنسور موقعیت و جابجایی (Position & Displacement Sensors):

در ماشینآلات صنعتی و خطوط تولید، جهت کنترل موقعیت قطعات از این سنسور ها استفاده میشود.

سنسور ارتعاش و شتاب (Vibration & Acceleration Sensors):

در سیستمهای مانیتورینگ وضعیت ماشینآلات (Condition Monitoring) برای پیشبینی خرابی به کار میروند.

سنسورهای شیمیایی و گازی:

برای اندازهگیری غلظت گازها یا ترکیبات شیمیایی در صنایع دارویی، غذایی و نفت و گاز نیز از این سنسور ها استفاده میشود.

ویژگیهای کلیدی سنسورهای ابزار دقیق:

دقت بالا برای تضمین صحت دادهها

پایداری طولانیمدت جهت کاهش نیاز به کالیبراسیون مکرر

مقاومت در برابر شرایط محیطی مانند دما و فشار بالا یا محیطهای خورنده

خروجی استاندارد (4-20mA، 0-10V، HART، Modbus و …) برای یکپارچگی با سیستمهای کنترل

ایمنی و قابلیت اطمینان مطابق با استانداردهای بینالمللی

انواع سنسور بر اساس تکنولوژی اندازهگیری:

سنسورهای خازنی: تغییر فشار، فاصله یا شکل صفحات خازن را تغییر میدهد و این تغییر ظرفیت خازنی به سیگنال تبدیل میگردد.

سنسورهای پیزوالکتریک: طبق خاصیتی که مواد پیزوالکتریک در اثر فشار دارند، ولتاژ تولید میکنند.

سنسورهای استرینگیج (Strain Gauge): فشار، شکل مکانیکی دیافراگم را تغییر میدهد و این تغییر توسط مقاومتهای الکتریکی اندازهگیری میشود.

سنسورهای نوری (Optical): فشار از طریق تغییر شدت یا زاویه پرتوهای نوری، شناسایی میشود.

سنسورهای مغناطیسی (Inductive / Magnetic): تغییر فاصله یا موقعیت در میدان مغناطیسی ناشی از فشار، سیگنال خروجی را تغییر میدهد.

انواع سنسور بر اساس خروجی سیگنال:

سنسورهای آنالوگ: خروجی به صورت جریان (4-20mA) یا ولتاژ است.

سنسورهای دیجیتال: خروجی با پروتکلهای دیجیتال مانند Modbus، HART یا Profibus ارائه میشود.

هر یک از این انواع در کاربردهای خاصی استفاده میشوند. برای مثال، سنسورهای پیزوالکتریک در اندازهگیری فشارهای دینامیکی سریع (مثل انفجار یا ارتعاش) مناسباند، در حالی که سنسورهای استرینگیج بیشتر در صنایع فرایندی برای اندازهگیری فشار مداوم و پایدار به کار میروند.

سنسور فشار چیست؟

سنسور فشار یا Pressure Sensor یکی از ابزارهای پرکاربرد در حوزه ابزار دقیق و مهندسی کنترل است که فشار یا تغییر فشار را در یک نقطه مشخص اندازهگیری و به سیگنال الکترونیکی قابل تحلیل و پردازش تبدیل میکند. فشار به زبان ساده نیروی وارد شده بر واحد سطح است و میتواند به صورت فشار مطلق، فشار گیج یا فشار تفاضلی تعریف شود. سنسور فشار با استفاده از اصول مختلف فیزیکی و الکترونیکی، میتواند این فشار را تشخیص میدهد و آن را به یک سیگنال خروجی (معمولاً الکتریکی یا دیجیتال) تبدیل کند.

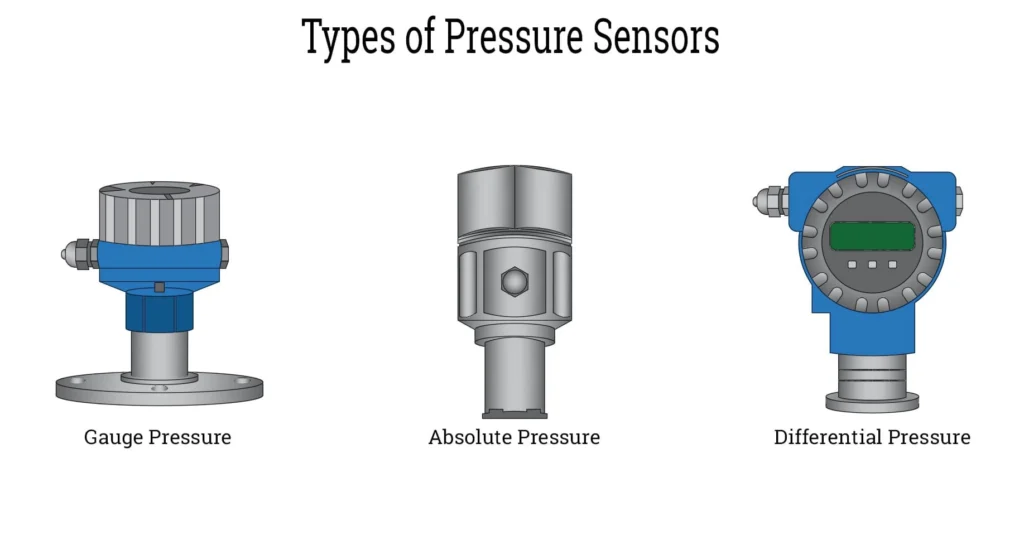

انواع سنسور فشار:

سنسور فشار مطلق (Absolute):

این سنسور، فشار را نسبت به خلأ مطلق میسنجد.

سنسور فشار گیج (Gauge):

فشار را نسبت به فشار اتمسفر اندازه میگیرد.

سنسور فشار تفاضلی (Differential):

اختلاف فشار بین دو نقطه را مشخص میکند.

سنسور فشار چه کاربردهایی دارد؟

سنسورهای فشار کاربردهای بسیار گستردهای دارند و در صنایع مختلف از آنها استفاده میشود و در بخش های صنعتی و تولیدی، این سنسورها بهعنوان قلب سیستمهای کنترل فشاری، سطحی و دبی عمل میکنند.

به طور کلی، کاربردهای اصلی سنسور فشار را میتوان در چند دسته کلی خلاصه کرد:

اندازهگیری فشار:

سنسور فشار، یه عنوان مهم ترین کاربردش، فشار را در یک نقطه خاص ثبت کرده و نمایش میدهد تا امکان پایش شرایط فرآیند فراهم شود.

کنترل فرآیندها:

سنسورهای فشار اطلاعات لازم را برای سیستمهای کنترلی ارسال میکنند تا عملکرد تجهیزات در محدوده ایمن و بهینه باقی بماند.

ایمنی و حفاظت:

سنسور فشار میتواند از شرایط خطرناک مانند افزایش یا کاهش بیش از حد فشار جلوگیری کند.

پایش وضعیت تجهیزات:

این سنسورها به بررسی سلامت تجهیزات کمک میکنند و میتوانند خرابیها را قبل از وقوع شناسایی کنند.

بهبود کارایی سیستمها:

بهینهسازی مصرف انرژی و افزایش بهرهوری توسط دادههای به دست آمده از سنسور فشار فراهم میشود.

اندازهگیری غیرمستقیم کمیتها:

در برخی کاربردها، سنسور فشار به صورت غیرمستقیم استفاده میشود. برای محاسبه کمیتهایی مانند جریان، ارتفاع مایع در مخزن یا حتی سرعت.

در اصل، هر جا که نیاز به کنترل، ایمنی و بهینهسازی مصرف انرژی وجود داشته باشد، سنسور فشار نقش کلیدی ایفا میکند.

اجزای اصلی سازنده سنسور فشار چیست؟

اجزای اصلی سنسور فشار شامل بخشهای زیر است:

دیافراگم (Diaphragm):

قسمتی است که به فشار حساس است و با فشار تغییر شکل میدهد.

مبدل (Transducer):

مبدل، تغییر شکل مکانیکی دیافراگم را که بر اثر فشار به وجود آمده، به سیگنال الکتریکی تبدیل میکند.

مدار تقویتکننده:

برای افزایش کیفیت و دقت سیگنال به کار میرود.

بدنه و محفظه:

از فولاد ضد زنگ یا آلیاژهای مقاوم به خوردگی در ساخت بدنه به کار میرود.

خروجی سیگنال:

رابط الکتریکی برای انتقال داده است.

این اجزا با درست قرار گرفتن در کنار هم، موجب میشوند که سنسور بتواند فشار را با دقت بالا اندازهگیری کرده و سیگنال مناسب برای سیستم کنترلی فراهم کند.

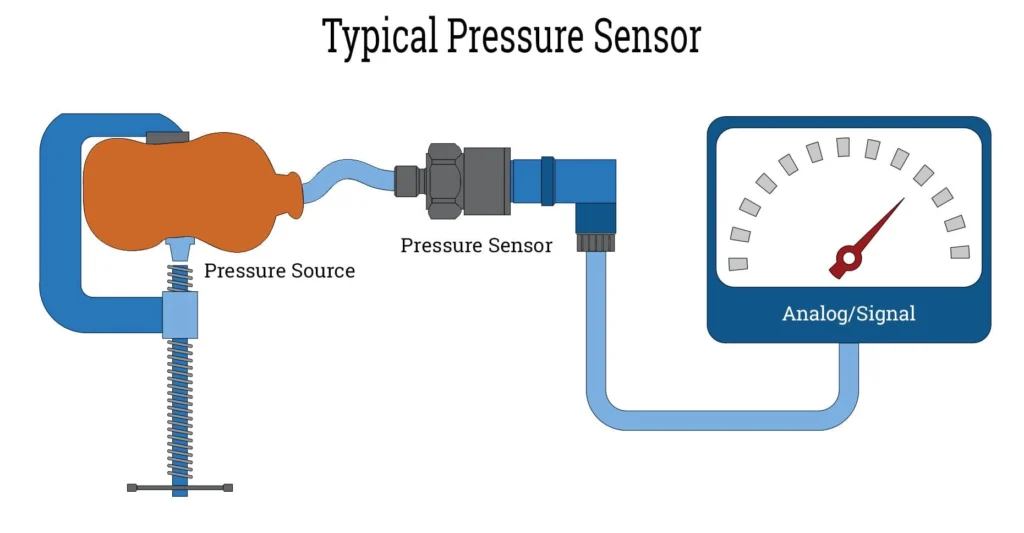

نحوه عملکرد سنسور فشار:

اصول پایه و عمومی نحوه ی عملکرد سنسور فشار معمولا یکسان است. این عملکرد، بر اساس اصل تبدیل یک کمیت مکانیکی (فشار) به سیگنال الکتریکی است. به طور کلی، فشار باعث تغییر شکل دیافراگم میشود. این تغییر توسط المان حسگر (مثل استرینگیج یا ماده پیزوالکتریک) دریافت میشود و به تغییر مقاومت یا تولید ولتاژ تبدیل میشود. سپس مدار داخلی سیگنال را تقویت کرده و آن را به خروجی استاندارد مانند 4-20 میلیآمپر یا پروتکل دیجیتال تبدیل میکند. در سنسورهای پیشرفته، پردازنده داخلی، خطاها را اصلاح میکند و دادهها را در قالب دیجیتال ارسال میکند. به طور کل، عملکرد سنسور فشار از دو وجه اساسی تشکیل شده است:

(1) تبدیل فشار به تغییر فیزیکی یا جسمی.

(2) تبدیل این تغییر به سیگنال الکترونیکی قابل استفاده برای پردازش مجزا.

این دو با هم، سیستم اندازهگیری فشار را تشکیل میدهند و بسته به فناوری به کار رفته، میتوانند خروجی آنالوگ یا دیجیتال ارائه دهند. و همچنین قابلیتهای کالیبراسیون و جبران خطا را نیز دارند.

مکانیکال و تبدیل فشار به تغییر فیزیکی: وقتی فشار به سطح حسگر اعمال میرسد، میتواند منجر به کاهش یا افزایش فاصله بین دو سطح یا تغییر در استحکام و مقاومت یک المان شود. لایههای نازک سیستم مکانیکی که با پایداری ساختاری ساخته شده اند، تحت فشار تغییر شکل کوچکی را تجربه میکنند. این تغییر شکل معمولاً حسگر را در یک فاصله معین نسبت به مرجع فیزیکی قرار میدهد. واسطه تبدیل به سیگنال الکتریکی: در حسگرها، تغییر مکان به وسیله عناصر الکترونیکی مانند خازنهای داخلی تشخیص داده میشود. برای مثال، در یک سنسور فشار مبتنی بر خازن MEMS، با تغییر در فاصله بین صفحات خازن، ظرفیت خازن تغییر میکند و با استفاده از مدارهای تشخیص مناسب به سیگنال ولتاژ قابل تفسیر، تبدیل میشود.

نحوه پردازش سیگنال و خروجی حسگر که معمولاً به یکی از دو شکل آنالوگ یا دیجیتال تبدیل میشود:

خروجی آنالوگ: تغییرات فشار موجب تغییر در ولتاژ خروجی میشوند. این خروجی به طور معمول به ADC های خارجی میرسد و به مقادیر دیجیتال تبدیل میشود.

خروجی دیجیتال: ADC های داخلی یا خارجی، فشار را به کد دیجیتال تبدیل میکنند. میکروکنترلر یا سیستمهای پردازشی میتوانند به طور مستقیم این کد را بخوانند.

کالیبراسیون و جبران اثرات محیطی: دما، رطوبت، پیری و نویز محیطی، از عوامل تاثیر گذار بر اندازه گیری هستند. برای این منظور حسگرهای پیشرفته دارای واحدهای کالیبراسیون داخلی یا اعمال جبران دمایی هستند تا بتوانند خروجی تغییرات فشار را از تغییرات دمایی تفکیک کنند.

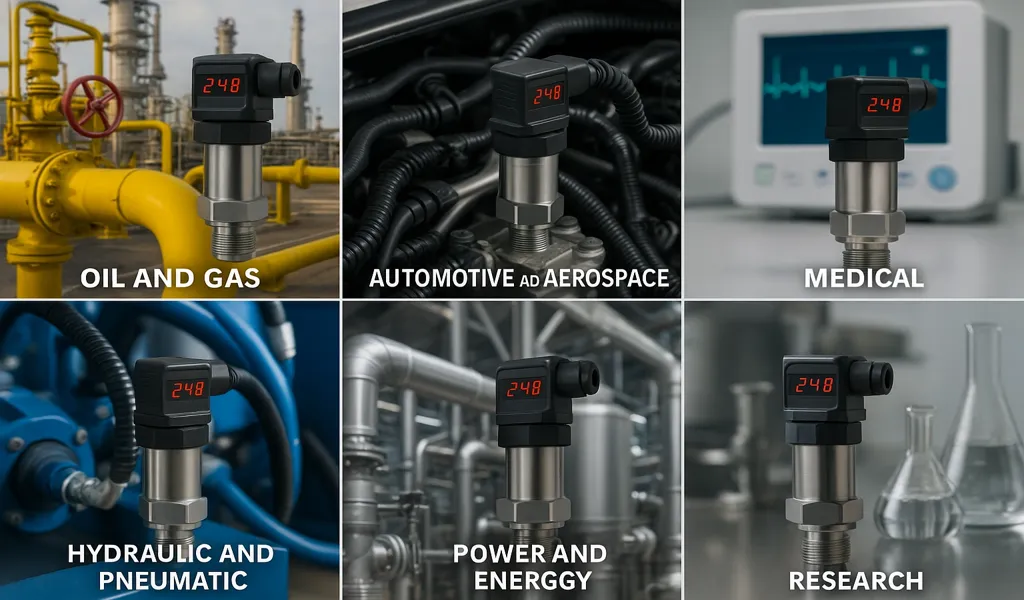

صنایعی که سنسور های فشار در آن کاربرد دارند، عبارتند از:

همانطور که گفته شد، سنسورهای فشار کاربردهای بسیار گستردهای دارند.به عنوان نمونه

صنایع نفت و گاز:

وظیفه ی کنترل کردن فشار در خطوط لوله و مخازن را بر عهده دارند.

صنایع خودرو و هوافضا:

در سیستمهای تعویضکننده فشار، سنسورهای فشار برای کنترل فشار در موتور، سیستمهای ترمز، فشار تایر و سیستمهای ایمنی استفاده میشوند. در هوافضا، فشار باید ضدنویز باشد و حساسیت بالا برای اندازهگیری دقیق در فضای خارج از جو ضروری است.

صنعت پزشکی:

در دستگاههایی مانند دستگاههای ارزیابی فشار خون، دستگاه های تنفس مصنوعی، سیستمهای دیالیز و …، برای اندازهگیری فشارهای داخلی استفاده میشود.

سیستمهای هیدرولیک و پنوماتیک:

سنسور های فشار جهت پایش فشار سیالات برای جلوگیری از آسیب به تجهیزات، به کار میروند.

نیروگاهها و صنایع انرژی:

سنسور های فشار در این صنایع، برای نظارت بر فشار بخار و سیالات فرایندی، به کار میروند.

صنایع غذایی و دارویی:

سنسور فشار جهت پایش فشار در خطوط تولید تحت شرایط بهداشتی مورد استفاده قرار میگیرد.

علوم و تحقیقات:

برای اندازهگیری فشار گازها یا مایعات در آزمایشگاههای تحقیقاتی و انجام آزمایشهای زیستفنی یا فیزیکی بهکار میرود.

چه استانداردها و چه الزاماتی دارد؟

الزامات کلی سنسور های فشار شامل: مقاومت در برابر خوردگی، تحمل دما و فشار بالا، دقت اندازهگیری، پایداری طولانیمدت، قابلیت اطمینان و سهولت نصب است.

برای اطمینان از عملکرد صحیح و ایمنی، سنسورهای فشار باید با استانداردهای بینالمللی طراحی و تولید شوند:

استانداردهای کیفیت و ایمنی: ISO 9001، ISO 14001

استانداردهای ضد انفجار (ATEX، IECEx): برای محیطهای خطرناک نفت و گاز

استانداردهای بهداشتی (FDA، EHEDG): برای صنایع غذایی و دارویی

استانداردهای کالیبراسیون (IEC، NIST): برای دقت اندازهگیری

استانداردهای ارتباطی: HART، Modbus، Profibus