نمایش همه 2 نتیجه

سنسور دما چیست؟

سنسور دما (Temperature sensor) یکی از تجهیزات مهم اندازهگیری در حوزه ابزار دقیق و کنترل صنعتی است و وظیفه دارد تغییرات دمای یک محیط یا جسم را به سیگنالی قابل درک برای سیستم های مانیتورینگ یا کنترلی تبدیل کند. این سیگنال میتواند به صورت ولتاژ، مقاومت، فرکانس یا دیجیتال باشد. از آنجایی که دما از اصلی ترین کمیت های فیزیکی است و دمای دقیق یک فرآیند یا محصول بر کیفیت، ایمنی، کارایی و پایداری کل سیستم تاثیر قابل توجهی دارد، استفاده از سنسور های دما جهت اندازه گیری دقیق دما، اهمیت بسیاری دارد.

انواع سنسور دما:

انواع مختلفی از سنسورهای دما وجود دارند و از منظر های مختلف میتوان آن هارا دسته بندی کرد. برخی از مهمترین انواع آن عبارتند از:

بر اساس فیزیک اندازه گیری:

ترموکوپل (Thermocouple):

ترموکوپلها متداولترین نوع سنسورهای دما در صنعت هستند. اختلاف دمایی بین محل اتصال و قسمت مرجع دو فلز غیر همجنس، ولتاژی متناسب با دما تولید میکند. ترموکوپل ها محدوده دمایی وسیعی را پوشش میدهند.(از -200 تا 1800 درجه سانتیگراد) و دارای انواع مختلفی مثل K ،J ،T ،E و R هستند.

RTD (مقاومت حرارتی):

اساس کار RTDها بر اساس تغییر مقاومت الکتریکی فلزات در اثر تغییر دما است. فلز پلاتین به دلیل دقت و پایداری بالا، در این مدل بسیار رایج است. RTDها معمولاً در بازه دمایی -200 تا 600 درجه سانتیگراد استفاده میشوند. پرکاربردترین مدل RTD نوع PT100 است که مقاومت آن در دمای 0 درجه سانتیگراد برابر 100 اهم است.

ترمیستور (Thermistor):

ترمیستورها از مواد نیمهرسانا ساخته شده و مقاومت آنها به شدت تحت تأثیر دما قرار میگیرد. این سنسورها به دو دسته NTC (ضریب دمای منفی) و PTC (ضریب دمای مثبت) تقسیم میشوند. با اینکه محدوده کاری آنها محدودتر از RTD و ترموکوپل است، اما دقت و حساسیت بالاتری دارند.

براساس روش اندازهگیری:

تماسی: سنسورهایی که با سطح مربوطه در تماس هستند و از طریق تماس حرارتی، دمای محیط یا جسم را اندازه گیری میکنند.

بدون تماس: بدون تماس و از طریق اندازه گیری انتشار تابش گرمایی، دمای سطح را اندازه گیری میکنند.

براساس کاربرد و تابعیت:

سنسور هایی جهت اندازه گیری دمای محیطی.

سنسورهایی با بازخورد کنترل دقیق برای سیستمهای پیوسته مانند بانکهای گرمایش و سرمایش، صنایع شیمیایی و فرآیند.

براساس محدودهٔ دما:

با توجه به نوع ماده حساس و طراحی آن، دارای محدوده های پایین، متوسط یا بالا است.

براساس خروجی:

خروجی های آنالوگ، دیجیتال یا خروجیهای ویژه برای کنترل پمپها و هیترها وجود دارد.

به طور کلی، انتخاب نوع سنسور به عواملی مثل دما، محدوده دمایی، دقت مورد نیاز، شرایط محیطی، پیچیدگی سیستم کنترل، سرعت پاسخ و هزینه بستگی دارد. هر دسته مزایا و محدودیتهای مخصوص به خود را دارد و در طراحی سیستمی میتواند با ترکیب انواع مختلف به نتیجه بهینه منجر شود.

سنسور دما چه کاربردهایی دارد؟

سنسورهای دما به دلیل اهمیت ویژه ی اندازه گیری و ثبت تغییرات دما، در طیف گستردهای از صنایع و کاربردها حضور دارند. جهت تضمین کیفیت و ایمنی فرآیند ها، کنترل دما یکی از کلیدی ترین عوامل است.

برای مثال:

در صنایع شیمیایی و پتروشیمی، کوچکترین تغییر دما، روی واکنشهای شیمیایی تأثیر میگذارد و باعث کاهش کیفیت محصول شده یا حتی منجر به بروز حوادث خطرناک میشود.

در نیروگاهها، بویلر ها و توربین ها نیاز به پایش مداوم دارند و این امر اهمیت حیاتی دارد، زیرا افزایش بیش از حد دما ممکن است به انفجار یا از کار افتادن سیستم منجر شود.

در صنایع غذایی و دارویی، فرآیندهایی مثل پاستوریزه کردن، استریل سازی و انبار داری مواد غذایی، بدون سنسور های دما قابل کنترل نیستند و دما نقش تعیین کننده ای در ایمنی محصولات دارد. به همین ترتیب در صنایع داروسازی که تولید داروها باید در دماهای دقیق و پایدار انجام شود، استفاده از سنسور های دما جهت کنترل دما ضروری است تا بتوان اثربخشی و ایمنی دارو را حفظ کرد.

در حوزه پزشکی نیز سنسورهای دما کاربردهای فراوانی دارند. از آنها در تجهیزات تشخیصی مانند تبسنجها، دستگاههای MRI، سیستمهای جراحی و حتی در مانیتورینگ بیماران در بخشهای مراقبت ویژه استفاده میشود.

در سیستمهای HVAC نیز، سنسورهای دما برای تنظیم شرایط آسایش محیطی ضروری هستند.

همچنین در صنایع خودرو و هوافضا جهت کنترل موتور، ترمزها و باتری ها، دما یکی از پارامترهای حیاتی محسوب میشوند.

مزیتهای کلیدی استفاده از سنسورهای دما شامل:

کارایی فرآیند هارا افزایش داده و مصرف انرژی را کاهش میدهد.

کیفیت محصولات را کاهش داده و به پایش دقیق کمک میکند.

ایمنی عملیاتی را بالا برده و از خطرات گرمایی جلوگیری میکند.

امکان ایجاد سیستمهای کنترل بازخوردی برای تنظیم دقیق دما را فراهم میآورد.

بنابراین، سنسورهای دما به عنوان یک جزء حیاتی در طراحی سیستمهای مدرن و پایدار در نظر گرفته میشوند، و تصمیمگیریهای مهندسی بر مبنای دادههای دمایی دقیق و بهموقع استوار است.

اجزای اصلی سازنده سنسور دما چیست؟

اجزای سنسور دما بسته به نوع آن متفاوت است، اما چند بخش پایه که در اکثر مدل ها به طور مشترک کارکرد اندازه گیری، تبدیل سیگنال و حفاظت سیستم را بر عهده دارند، عبارتند از:

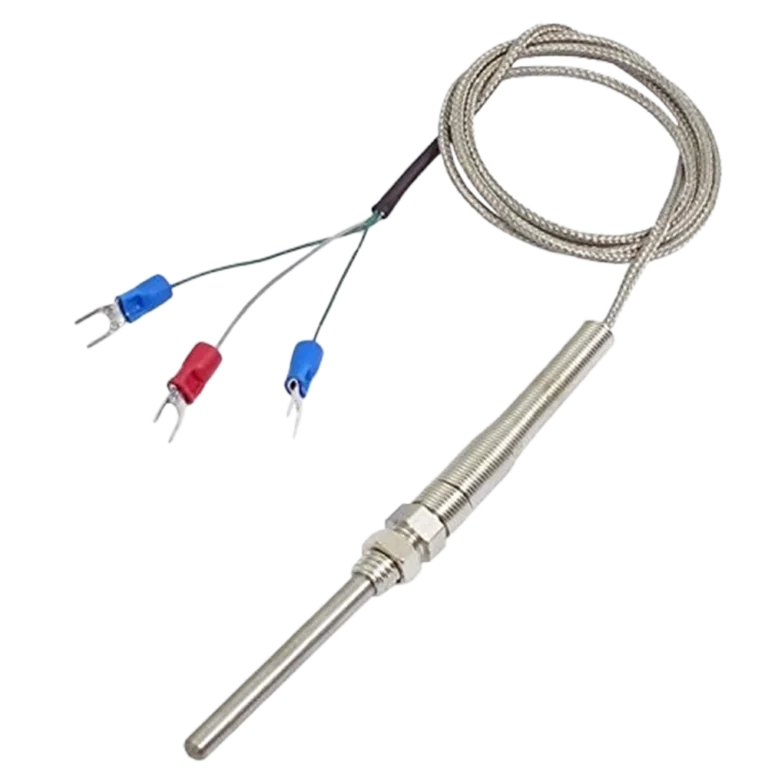

عنصر حسگر (Sensing Element):

اصلیترین جزء سنسور و به نوعی قلب سنسور است که مکانیزم فیزیکی اندازه گیری را فراهم میکند و وظیفه ی آن تبدیل دما به تغییر الکتریکی است. در ترموکوپلها این عنصر از دو فلز غیرهمجنس تشکیل شده و در RTDها معمولاً سیم پلاتین یا نیکل است و مقاومت آن در برابر تغییر دما تغییر میکند. در ترموول ها، ناحیه حساس با اثر پل دما-ولتاژ پاسخ میدهد.

غلاف محافظ (Sheath):

برای محافظت از عنصر حسگر در برابر شرایط محیطی مانند خوردگی، فشار یا رطوبت از غلاف فلزی یا سرامیکی به کار میرود. جنس غلاف باید بر اساس محیط کاری انتخاب شود (استیل ضدزنگ، سرامیک و …).

اتصالات الکتریکی (Leads):

سیم های رابط برای انتقال سیگنال تولیدی از عنصر حسگر به سیستم اندازهگیری یا کنترل، بهکار میروند. کیفیت این اتصالات بر دقت اندازهگیری تأثیر میگذار .

عایق (Insulation):

برای جلوگیری از نویز الکتریکی و اتصال کوتاه، سیمها و بخشهای داخلی را با مواد عایق مانند سرامیک یا اکسید منیزیم پر میکنند.

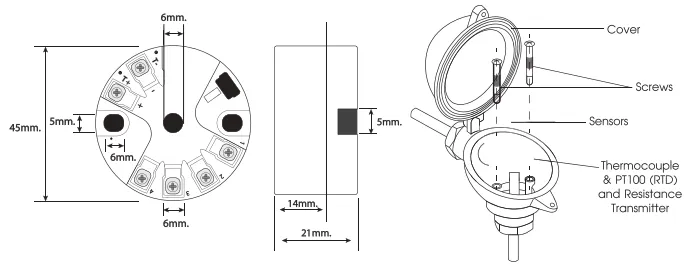

کانکتور یا ترمینال (Connector):

جهت اتصال آسان سنسور به سیستم مانیتورینگ یا PLC از کانکتورهای استاندارد استفاده میشود.

کالیبراسیون و استاندارد ها:

بسیاری از سنسور های دما به صورت کارخانه ای کالیبره میشوند. این عمل تضمین کننده ی دقت آن ها است.

نحوه عملکرد سنسور دما:

عملکرد سنسورهای دما به نوع حسگر و اصل فیزیکی آنها بستگی دارد اما میتوان یک چارچوب عمومی برای فهم عملکرد آن ارائه کرد.

بهطور کلی عملکرد سنسور دما شامل سه مرحله است:

در مرحله اول تغییرات دما توسط عنصر حسگر آشکار میشود.

سپس آن تغییر دما به یک سیگنال الکتریکی یا مکانیکی تبدیل میشود.

در نهایت، آن سیگنال به سیستم اندازه گیری یا کنترل منتقل میشود.

ترموکوپل:

زمانی که دو فلز غیرهمجنس به هم متصل شده و دو اتصال در دماهای مختلف قرار گیرند، اختلاف ولتاژی متناسب با اختلاف دما تولید میشود. این ولتاژ توسط ولتمتر یا ترانسمیتر دما خوانده شده و نمایش داده میشود.

RTD:

تغییر دما، مقاومت فلز را تغییر میدهد. این مقاومت معمولاً در یک مدار اندازهگیری شده و به دما تبدیل میگردد. RTDها به دلیل رابطه خطی مقاومت و دما، دقت بالایی دارند.

ترمیستور:

عملکردی مشابه RTD دارد اما از مواد نیمههادی ساخته میشود. مقاومت آن بهصورت غیرخطی با دما تغییر میکند. برای افزایش دقت، معمولاً مدارهای الکترونیکی خاصی برای خطیسازی استفاده میشود.

جمعبندی کاربردی از عملکرد:

عملکرد هر سنسور به ترکیبی از انتخاب درست نوع حسگر پایه، رعایت مدیریت حرارتی، مدارهای شرط سیگنال، روش خروجی و کالیبراسیون بستگی دارد. با توجه به این موارد و انتخاب صحیح، میتوان انتظار داشت خطاها کاهش یابد، پاسخ مناسب باشد و ایمنی فرایند حفاظت شود.

سنسور های دما در چه صنایعی کاربرد دارند؟

سنسورهای دما در صنایع گوناگون استفاده شده و نقش حیاتی در کنترل، ایمنی، کیفیت و کارایی ایفا میکنند. برخی از این صنایع و کاربرد های آنها عبارتند از:

صنایع شیمیایی و پتروشیمی:

کنترل دقیق دما در واکنش های شیمیای، کورهها، مبدلها و برجهای تقطیر اهمیت زیادی دارد زیرا تغییرات ناگهانی در دما خطرناک بوده و منجر به کاهش بازدهی فرآیند میشود. برای نظارت در زمان واقعی، از سنسور های مقاوم در برابر خوردگی و با خروجی دیجیتال یا آنالوگ، استفاده میشود.

صنایع غذایی و نوشیدنی:

اندازه گیری دقیق دما جهت کنترل دمای تولید، پاستوریزاسیون، پردازش و نگهداری مواد غذایی در سردخانه ها و … امری حیاتی است تا کیفیت، ایمنی بهداشت و ماندگاری مواد حفظ شود.

صنایع خودروسازی و حمل و نقل:

سنسور های دما برای کنترل بهینه سوخت، ایمنی حرارتی و عمر مفید باتری، در موتور خودرو، سیستم های تهویه و سایر اجزای حرارتی خودرو، به کار میروند. خودروهای برقی برای افزایش ایمنی و کارایی به پایش دمای باتری نیاز دارند.

صنایع ساختمانی و HVAC:

کنترل دمای محیط و سیستمهای گرمایشی/سرمایشی، سیستم های تهویه و … جهت حفظ شرایط محیطی مطلوب، کاهش مصرف انرژی و بهبود کارایی ساختمان ها ، به سنسور های دما متکی هستند.

صنایع چاپ و الکترونیک:

برای جلوگیری از آسیب به مواد و بهبود کیفیت محصول در فرآیند های تولیدی مانند قالب گیری و لحیم کاری، کنترل دما امری حیاتی است.

کشاورزی و صنایع مرتبط با آب و محیط زیست:

سنسور های دما جهت بهبود رشد گیاهان، مدیریت منابع آب، پایش دما در گلخانه ها و سیستم های آبیاری به کار میروند.

صنایع انرژی و تولید برق:

جهت افزایش کارایی و کاهش خطرات حرارتی، تجهیزات تولید برق و تاسیسات گازی، با کنترل دقیق دما کار میکنند.

در نتیجه، هر صنعتی با نیازمندیهای خاص خود به نوعی از سنسور دما نیاز دارد تا بتواند عملکرد بهینه، ایمنی و کیفیت را تضمین کند. انتخاب صحیح نوع سنسور، دقت مورد انتظار، محدودهٔ دمایی و شرایط محیطی در طراحی سیستم اهمیت زیادی دارد.

سنسور دما چه استانداردها و چه الزاماتی دارد؟

برای اطمینان از دقت، ایمنی و قابلیت اطمینان، سنسورهای دما باید مطابق استانداردهای بینالمللی طراحی و ساخته شوند.

برخی از مهمترین استانداردها عبارتند از:

IEC 60751: مربوط به RTDها (PT100 و PT1000)

ANSI MC96.1: مربوط به ترموکوپلها

ASTM E2877: برای ترمیستورها

ISO/IEC 17025: استاندارد کالیبراسیون و آزمایشگاههای مرجع

الزامات مهم:

کالیبراسیون: هر سنسور باید بهطور دورهای کالیبره شود.

ایمنی انفجاری (ATEX/IECEx): در محیطهای نفت و گاز، سنسورها باید ضد انفجار باشند.

مقاومت در برابر خوردگی: بسته به محیط، جنس غلاف باید انتخاب شود.

محدوده دمایی و دقت: باید متناسب با کاربرد تعیین شود.

استانداردهای بهداشتی (FDA/3A): برای صنایع غذایی و دارویی الزامی است.

این استانداردها تضمین میکنند که سنسورهای دما علاوه بر دقت و پایداری، قابلیت استفاده ایمن در شرایط سخت صنعتی را داشته باشند.