نمایش همه 12 نتیجه

سوییچ فشار چیست؟

سوییچ فشار (Pressure Switch) یکی از تجهیزات کلیدی در سیستمهای کنترل و پایش صنعتی است که وظیفه دارد فشار یک سیال (مایع یا گاز) را اندازهگیری کرده و در صورت رسیدن به حد مشخص، یک سیگنال الکتریکی یا مکانیکی ارسال کند.به زبان سادهتر، وقتی فشار مایع یا گاز از یک مقدار تعیینشده فراتر میرود یا به کمتر از آن میرسد، سوییچ فشار فعال میشود و تماسهای الکتریکی را باز یا بسته میکند.این عملکرد با کنترل خودکار سیستمها، از بروز خطرات، خسارات دستگاهی و توقفهای ناخواسته جلوگیری میکند.

سوییچ فشار معمولاً در دو نوع کلی مکانیکی و الکترونیکی طراحی و تولید میشود:

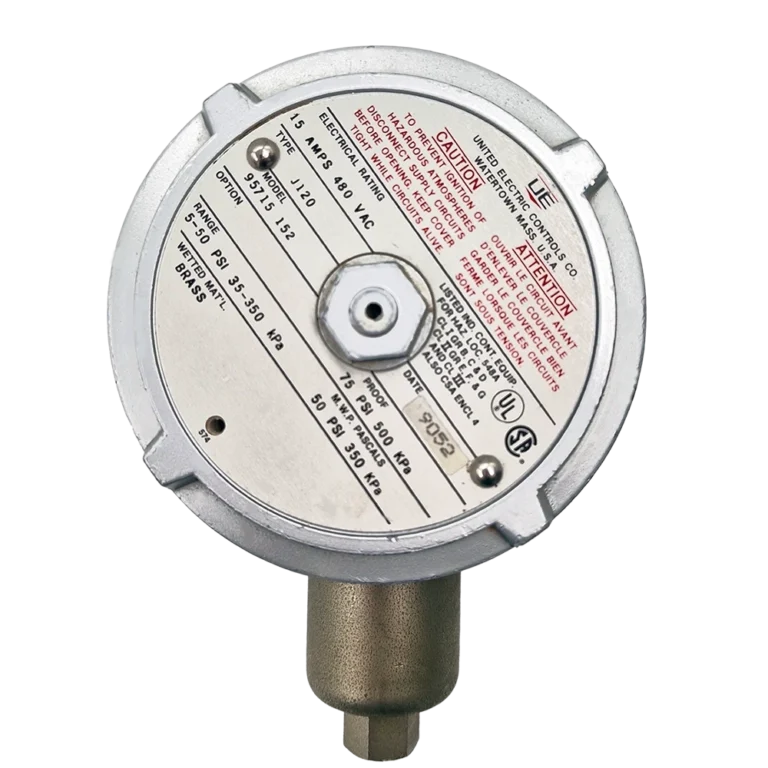

سوییچ فشار مکانیکی(Pressure Switch):

این نوع سوئیچ فشار، از قدیمیترین و رایجترین انواع سوییچ فشار است که با استفاده از المانهای مکانیکی مانند دیافراگم، بیلوز یا پیستون کار میکند. این مدل برای تشخیص فشار از یک فنر یا پیستون استفاده میکند و هنگامی که فشار به حد تنظیمشده برسد، تغییر مکانیکی در این المانها موجب قطع یا وصل شدن مدار الکتریکی میشود.با تغییر فشار، فنر فشرده میشود یا گسترش مییابد و انرژی مکانیکی را به یک کنتاکت مکانیکی منتقل میکند.به دلیل سادگی ساختار و هزینه پایین، ایین نوع سوئیچ، همچنان در بسیاری از صنایع استفاده میشود.

سوییچ فشار الکترونیکی (Electronic Pressure Switch):

در این نوع، از حسگرهای الکترونیکی (مانند سنسورهای پیزوالکتریک یا استرین گیج) استفاده میشود تا فشار را به سیگنال الکتریکی تبدیل کنند. سپس مدار الکترونیکی داخلی، دادهها را پردازش میکند و خروجی مورد نظر را ارائه میدهد. این نوع سوییچها دقت بسیار بالایی دارند و امکان تنظیم پارامترها بهصورت دیجیتال را فراهم میکنند. همچنین این نوع مدل دقت بالاتری دارند و قابلیتهای اضافه مانند نمایش فشار، لاگ داده، و ارتباط با شبکه را فراهم میکنند.

دسته بندی های دیگری برای نیز برای سوئیچ فشار وجود دارد که :

بر اساس نوع سیال: برای مایعات یا گازها.

بر اساس محدوده فشار کاری: فشار پایین(جنبه های ایمنی یا پمپ های کوچک)، فشار متوسط و فشار بالا(خطوط فشار بالا یا تجهیزات سنگین و مخازن تحت فشار).

بر اساس نوع خروجی: خروجی آنالوگ، دیجیتال یا ترکیبی.

بر اساس محیط کاری: ضد انفجار (Explosion-proof) برای محیطهای پرخطر یا مقاوم در برابر خوردگی برای صنایع شیمیایی.

سوئیچ فشار چه کاربرد هایی دارد؟

سوییچ فشار کاربردهای گستردهای در صنایع و تأسیسات مختلف دارد. وظیفه اصلی آن حفاظت از تجهیزات، کنترل فرآیند و افزایش ایمنی است. از دیگر کاربرد های سوئیچ فشار میتوان به موارد زیر اشاره کرد:

حفاظت از پمپها و تجهیزات آبرسانی:

در سیستمهای آبرسانی و پمپاژ، سوییچ فشار برای روشن یا خاموش کردن پمپ بر اساس مقدار فشار آب در خط استفاده میشود. این کار مصرف انرژی را بهینه میکند و مانع خشک شدن پمپ یا آسیب های مکانیکی میشود.

کنترل کمپرسورها:

در کمپرسورهای هوا، این وسیله، فشار مخزن را پایش میکند و زمانی که فشار به حد مطلوب برسد، کمپرسور را خاموش کرده و در صورت کاهش فشار، آن را دوباره روشن میسازد.

سیستمهای ایمنی صنعتی:

سوییچ فشار بهعنوان یک ابزار حفاظتی در پالایشگاهها یا صنایع شیمیایی، عمل میکند و در صورت افزایش غیرمجاز فشار، دستور قطع اضطراری (Emergency Shut Down) را صادر میکند.

سیستمهای تهویه و HVAC:

در چیلرها و سیستمهای تهویه مطبوع، از این ابزار برای کنترل فشار و جلوگیری از آسیب به کمپرسور استفاده میشود. بدین صورت که با تشخیص فشار در خطوط گاز یا هوای فشرده، سوییچ فشار میتواند کمپرسورها را روشن یا خاموش کند و یا فاکتورهای ایمنی مانند کنترل فشار خروجی را فعال نماید.

صنایع پتروشیمی و فرآیندی:

بسیاری از فرآیندهای صنعتی نیازمند حفظ فشار مشخص در مخازن یا لولهها هستند. سوییچ فشار برای حفظ محدوده فشار ایمن و جلوگیری از افزایش یا کاهش ناگهانی فشار استفاده میشود.

خودرو و حملونقل:

در سیستمهای ترمز، کپسولهای اکسیژن و سیستمهای هیدروپنیک، از سوییچهای فشار برای حفاظت از تجهیزات و حفظ کارایی سیستم استفاده میشود.

صنعت ماشینآلات و رباتیک:

در خطوط تولید، سوییچهای فشار میتوانند به عنوان بخشی از کنترل ایمنی یا کنترل فرایند برای تشخیص فشار سیال یا گاز در بخشهای مختلف سیستم به کار بروند.

قند و خوراکی و نوشیدنیها:

در برخی فرایندهای تولید نوشیدنیها یا مواد غذایی، فشار سیال به عنوان پارامتر کنترل مهم است و سوییچهای فشار به کار گرفته میشوند تا فشار مطلوب حفظ شود.

بهطور خلاصه، سوییچ فشار نقش اساسی در پایداری عملکرد، کاهش استهلاک تجهیزات و ارتقاء ایمنی دارد.

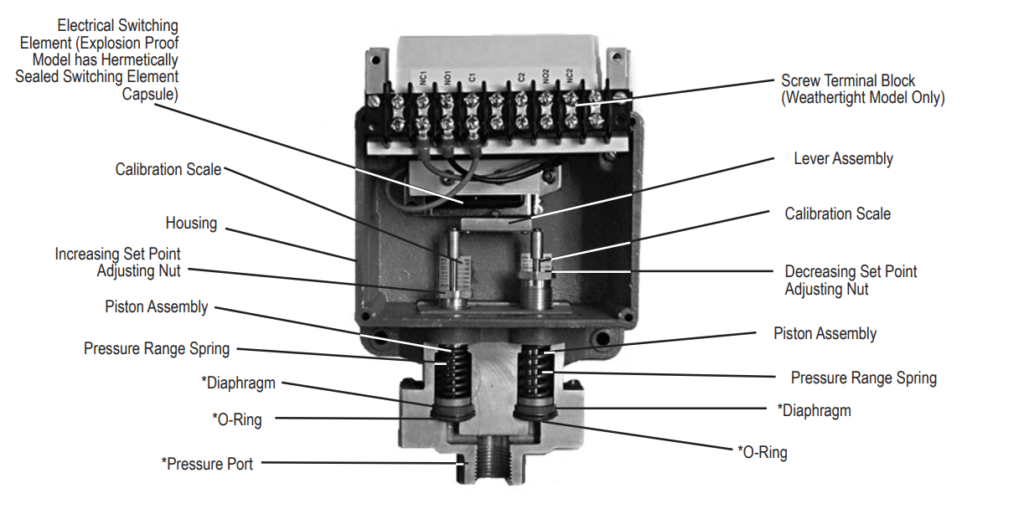

اجزای اصلی سازنده سوییچ فشار چیست؟

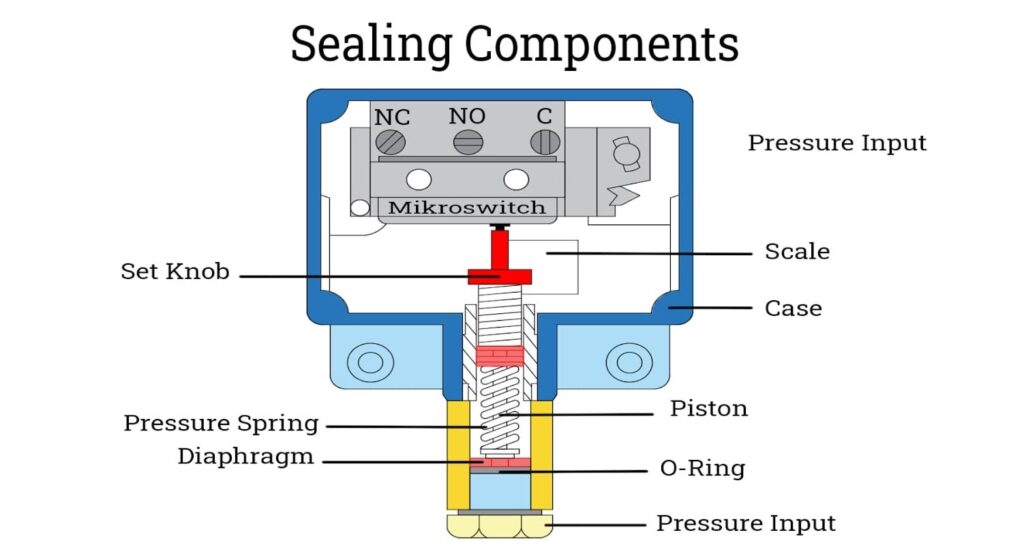

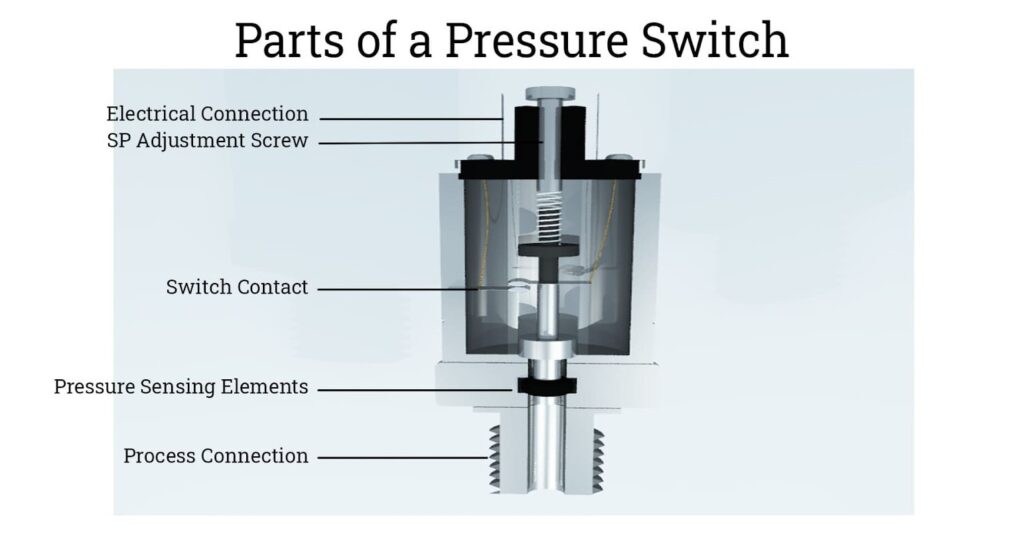

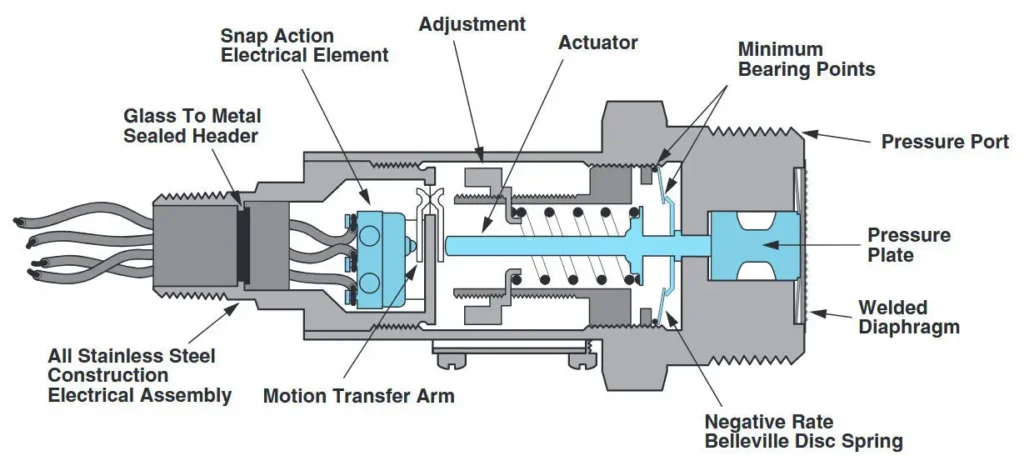

سوییچ فشار از چند بخش اصلی تشکیل شده که هرکدام وظیفه خاصی دارند:

عنصر حسگر فشار (Pressure Sensing Element):

این بخش که اولین نقطه تماس با سیال است، معمولاً از دیافراگم فلزی یا الاستومری، بیلوز یا پیستون تشکیل شده است و تغییر شکل یا تبدیل تغییرات فشار به حرکت مکانیکی وظیفه اصلی این بخش است.

مکانیزم انتقال نیرو:

حرکت یا تغییر شکل عنصر حسگر توسط اهرمها یا فنرها به مکانیزم کلید منتقل میشود. در مدلهای الکترونیکی این بخش شامل مبدل فشار به سیگنال الکتریکی (ترانسمیتر داخلی) است.

کلید یا میکروسوییچ:

جزئی است که مدار الکتریکی را باز یا بسته میکند. این کلید میتواند تکپل یا دوپل باشد و در برخی موارد قابلیت تنظیم نقطه عملکرد (Set Point) را هم دارد.

فنر تنظیم (Adjustment Spring):

این فنر امکان تعیین محدوده فشار عملکرد سوییچ را فراهم میکند. اپراتور میتواند با پیچ تنظیم، نقطه تحریک را بالا یا پایین ببرد.

بدنه و محفظه:

برای حفاظت مکانیزم داخلی و ایجاد ایمنی استفاده میشود. در محیطهای خاص بدنه از فولاد ضدزنگ، آلومینیوم یا مواد مقاوم در برابر خوردگی ساخته میشود.

ترمینالهای اتصال:

جهت اتصال الکتریکی به سیستم کنترل یا مدار قدرت به کار میروند.

ترکیب این اجزا باعث میشود سوییچ فشار بتواند تغییرات فشار را حس کرده و به یک سیگنال کنترلی قابل استفاده تبدیل کند.

نحوه عملکرد سوییچ فشار:

عملکرد سوییچ فشار بر پایه اصل سادهای استوار است: تبدیل تغییرات فشار به تغییر مکانیکی یا الکتریکی و سپس فعال یا غیرفعال کردن یک مدار.در هر دو حالت، هدف نهایی این عملکرد ها حفظ ایمنی سیستم، کنترل دقیق فرآیند و جلوگیری از آسیب های احتمالی میباشد.

مراحل کلی عملکرد به این ترتیب است:

سیال وارد محفظه حسگر میشود.

عنصر حسگر فشار سیال را دریافت میکند.

عنصر حسگر با فشار تغییر شکل میدهد یا حرکت میکند.

این تغییر مکانیکی به کلید یا مدار الکترونیکی منتقل میشود.

در صورت رسیدن به حد تنظیمشده، کلید وضعیت خود را تغییر میدهد.

سیگنال خروجی به سیستم کنترل یا عملگر نهایی فرستاده میشود.

در ادامه به تفصیل نحوه عملکرد هر دسته را بررسی میکنیم.

عملکرد مکانیکی-فیزیکی

در سوییچهای فشار مکانیکی، حسگر فشار معمولاً از طریق دیافراگم یا پیستون با تغییر فشار سیال یا گاز کار میکند. هنگامی که فشار به میزان مشخص شده برسد، تغییر فیزیکی در دیافراگم یا حرکت پیستون باعث میشود که یک مجموعه تماسهای فلزی به هم وصل یا از هم گشوده شوند.

به زبان ساده تر: فشار بالاتر/پایینتر از مقدار تعیینشده، دیافراگم را به سمت یک جهت میبرد و کلید یا کنتاکت را فعال میکند. این تغییر حالت تماس، به کنترلکننده یا مدار خروجی فرمان میدهد تا پمپ روشن یا خاموش شده، یا یک ایمنی فعال شود.

مزایا: ساده، مقاوم در برابر نویز الکترونیکی، سریع و با دوام در محیطهای ساده. مناسب برای کاربردهای با سرعت پاسخ بالا و بدون نیاز به پردازش دیجیتال.

معایب: ممکن است دقت کمتری نسبت به نسخههای الکترونیکی داشته باشد و بهتدریج به دلیل فرسایش مکانیکی یا رسوبات تغییر کند. همچنین، محدودههای دقیق ممکن است محدود بوده و در شرایط دمایی بالا یا لرزش شدید تاثیرگذار باشند.

عملکرد الکترونیکی

در سوییچهای فشار الکترونیکی، حسگر فشار سیگنال اندازهگیری میشود و سپس به مدار مقایسه (Comparator) یا میکروکنترلر ارسال میشود. این سیستم مقادیر فشار را با مقادیر آستانه مقایسه میکند و در صورت عبور از آن، خروجی دیجیتال یا آنالوگ را فعال میکند. خروجی میتواند به شکل خاموش/روشن، یا به صورت سیگنالهای PWM، UART یا IO-Link باشد که با کنترلکنندههای PLCT یا سیستمهای اتوماسیون صنعتی ارتباط برقرار میکند.

مزایا: دقت بالا، قابلیتهای اضافی، امکان اتصال به سیستمهای دیجیتال و بازرسیهای پیشگیرانه.

معایب: هزینه بیشتر، پیچیدگی بیشتر، و نیاز به تغذیه و نرمافزارهای پشتیبان.

فرآیند کالیبراسیون و نگهداری:

سوییچهای فشار معمولاً پس از نصب نیاز به کالیبراسیون دارند تا مقادیر پیش بینی شده با واقعیت سیستم همخوانی پیدا کنند. این کار معمولاً با استفاده از منابع فشار استاندارد یا تجهیزات کلید شمار انجام میشود.

نگهداری منظم، از الزامات سوئیچ های فشار است که شامل بررسی نشتی، بازنگری دقت اندازهگیری، بررسی فرسایش مکانیکی ذرات رسوبی و بررسی درزها و مهر و مومها است.

نحوه پاسخدهی به شرایط خطا:

در سیستمهای مدرن، قابلیت تشخیص خطا و هشدار خرابی وجود دارد و به اپراتور یا نگهدارنده گزارش میدهد که سوییچ فشار نیاز به تعویض یا سرویس دارد.

اکثر سوییچهای فشار دارای حالتهای ایمنی هستند. به عنوان مثال، در صورت خرابی حسگر، خروجی میتواند به وضعیت خطا یا خاموشی ایمن تغییر کند تا از آسیب تجهیزات جلوگیری شود.

در سوییچهای الکترونیکی، الگوریتمهای نرمافزاری ممکن است به صورت فیلتر سیگنال و تشخیص نویز عمل کرده و از false trigger جلوگیری کنند.

در چه صنایعی کاربرد دارد؟

سوییچ فشار در صنایع مختلف به کار میرود، از جمله:

صنایع نفت و گاز:

سوئیچ فشار در خطوط انتقال و تجهیزات استخراج، جهت حفظ فشار، افزایش ایمنی و جلوگیری از انفجار یا ترکیدگی، همچنین در مخازن و واحدهای فرآیندی به کار میرود.

نیروگاهها:

در بویلرها، سیستمهای بخار و خنکسازی مورد استفاده قرار میگیرد.

صنایع آب و فاضلاب:

کاربرد سوئیچ فشار در این صنایع، برای کنترل فشار پمپها و خطوط انتقال آب، حفاظت شبکه در برابر افت یا افزایش فشار غیرمجاز میباشد.

صنایع غذایی و نوشیدنی:

جهت کنترل فشار بخار در فرآیند استریلسازی و خطوط تولید، از سوئیچ فشار استفاده میشود.

صنایع پزشکی و داروسازی:

پمپها و سیستمهای مایع نظیر دوزینگهای دقیق نیازمند کنترل فشار و ایمنی بالا هستند و سوئیچ فشار این امکان را به آنها میدهد.

صنایع هوافضا و دفاعی:

سوئیچ های فشار در سیستمهای هیدرولیکی هواپیما و تجهیزات نظامی نیز کاربرد دارند.

صنایع خودرو و ماشین آلات:

سوئیچ های فشار در سیستمهای هیدروپنیک و پنوماتیک، کنترل فشار روغن و سیستمهای امنیتی برای خودروها و تجهیزات صنعتی کاربرد گسترده دارند.

صنایع ساختمانی و HVAC:

کنترل فشار در سیستمهای تهویه مطبوع، پمپهای آب، سیستمهای گرمایی و سرمایشی و حفاظت از تجهیزات در برابر فشارهای غیرمعمول هم از دیگر صنایعی است که کاربرد سوئیچ فشار را نشان میدهد.

صنایع انرژیهای تجدیدپذیر:

در برخی کاربردها مانند سیستمهای تولید بخار و مایع سرد کن در نیروگاههای خورشیدی یا بادی با فشار کاری مشخص نیز از سوئیچ های فشار استفاده میشود.

این تنوع نشان میدهد که سوییچهای فشار به عنوان جزء مهمی از سیستمهای اتوماسیون صنعتی و ایمنی، در بسیاری از حوزهها مورد نیاز و کاربردی هستند. با گسترش فناوریهای دیجیتال و اتصال به شبکههای صنعتی، کارکردهای آنها با قابلیتهای ثبت داده، مانیتورینگ لحظهای و پاسخ خودکار به رویدادهای فشار، گستردهتر هم شده است.

سوئیچ فشار چه استانداردها و الزاماتی دارد؟

سوییچ فشار در ایمنی و عملکرد سیستمها، نقش حیاتی دارد و به همین دلیل رعایت استانداردهای بینالمللی در طراحی و استفاده از آن الزامی است. برخی از این الزامات و استاندارد ها عبارتند از:

استانداردهای بینالمللی:

IEC و EN برای الزامات الکتریکی و ایمنی.

ATEX و IECEx برای استفاده در محیطهای انفجاری.

ANSI/ISA برای سیستمهای ابزار دقیق و کنترل.

API برای تجهیزات صنایع نفت و گاز.

الزامات طراحی:

مقاومت مکانیکی بالا در برابر فشار و ارتعاش.

مقاومت در برابر خوردگی برای استفاده در صنایع شیمیایی.

دقت کافی در محدوده تنظیم.

قابلیت کار در دماها و شرایط محیطی مختلف.

الزامات نصب و بهرهبرداری:

نصب در موقعیت مناسب برای دقت عملکرد.

استفاده از اتصالات استاندارد مانند NPT یا DIN.

کالیبراسیون منظم برای اطمینان از صحت عملکرد.

تست دورهای ایمنی بهویژه در محیطهای پرخطر.

الزامات ایمنی:

در محیطهای انفجاری، استفاده از مدلهای ضد انفجار الزامی است.

در کاربردهای حیاتی، استفاده از سوییچ فشار با گواهی SIL (Safety Integrity Level) توصیه میشود.

این الزامات تضمین میکنند که سوییچ فشار بتواند در شرایط واقعی عملکردی ایمن، دقیق و پایدار داشته باشد.