نمایش 13–24 از 24 نتیجه

ترانسمیتر دما چیست؟

ترانسمیتر دما (Temperature Transmitter) یکی از تجهیزات مهم در حوزه ابزار دقیق و سیستمهای کنترل صنعتی است. ترانسمیتر دما دستگاهی الکترونیکی یا نیمه هادی/مکانیکی است و هدف اصلی آن، تبدیل دامنه ای از تغییرات دمایی به سیگنالی استاندارد است تا بتوان به راحتی از طریق سیستم های کنترل، ثبت داده، نمایشگرها و سامانه های غربالگری و ایمنی به داده های دمایی یافت. وظیفه ی این ترانسمیتر، دریافت سیگنال های خام ناشی از حسگر های دما، مانند (Thermocouple) یا RTD (Resistance Temperature Detector)، پردازش آنها و سپس تبدیل آنها به سیگنال استاندارد قابل استفاده برای سیستم های کنترل (مانند PLC یا DCS) است. این تبدیل معمولاً به صورت ولتاژ استاندارد مانند ۰ تا ۱۰ ولت یا ۴ تا ۲۰ میلیآمپر انجام میشود که قابلیت انتقال مطمئن و ایمن را در فواصل طولانی فراهم میکند. در حقیقت، ترانسمیتر دما پل ارتباطی میان حسگرهای اندازهگیری دما و سیستمهای مانیتورینگ و کنترل محسوب میشود.

انواع ترانسمیتر دما:

هدف از دستهبندی ترانسمیتر ها، ارائه چارچوبی برای انتخاب مناسبترین نوع ترانسمیتر با توجه به محیط کار، نیازهای دقت، فاصله سیگنال، و الزامات ایمنی و استانداردها است. شرکتها برای دسترسی به داده های دمایی به صورت پایدار و قابل اعتماد در سیستم های کنترل، معمولاً به دنبال ترانسمیترهایی با استانداردهای ایمنی بالا، مقاومت بالا در برابر شوک و لرزش، و امکان اتصال به پروتکلهای صنعتی رایج هستند.

بر اساس نوع ورودی سنسور

ترانسمیترهای RTD: ورودی آنها سنسور RTD (مانند Pt100، Pt1000) است که طبق تغییر مقاومت الکتریکی فلز پلاتین در دماهای مختلف عمل میکند.

ترانسمیترهای ترموکوپل: ورودی آنها ترموکوپلهای نوع J ،K ،T،E ،N ،R ،S و B هستند که ولتاژ ترموالکتریک متناسب با دما تولید میکنند.

ترانسمیترهای چندورودی (Universal): پشتیبانی همزمان از RTD و ترموکوپل و حتی ورودی میلیولت یا اهم را دارند.

بر اساس نوع خروجی

ترانسمیتر آنالوگ: این مدل قدیمی است اما به دلیل استاندارد بودن و سادگی هنوز در صنایع پر کاربرد است. خروجی جریان 4-20 mA ارائه میدهد.

ترانسمیتر دیجیتال: امکان مانیتورینگ پیشرفته و کالیبراسیون از راه دور را فراهم میکنند. خروجی آنها پروتکلهای ارتباطی مانند HART، Profibus، Fieldbus یا Modbus است.

ترانسمیتر بیسیم (Wireless): برای مکان هایی که کابل کشی دشوار یا پر هزینه است کارایی دارد. دادهها را از طریق فناوریهای بیسیم صنعتی مانند WirelessHART یا ISA100 انتقال میدهند.

بر اساس نحوه نصب

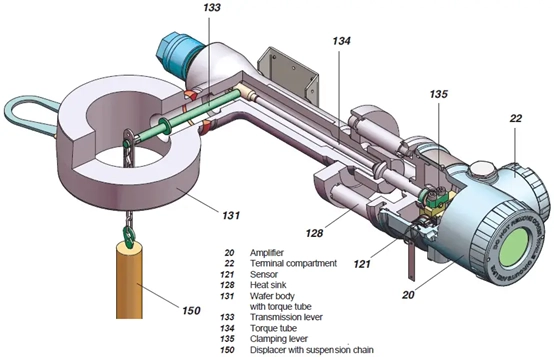

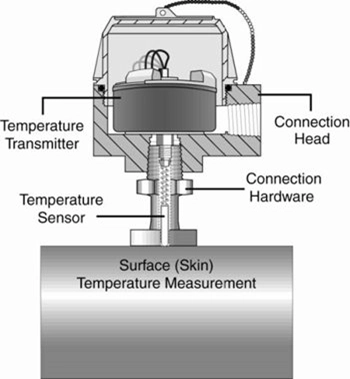

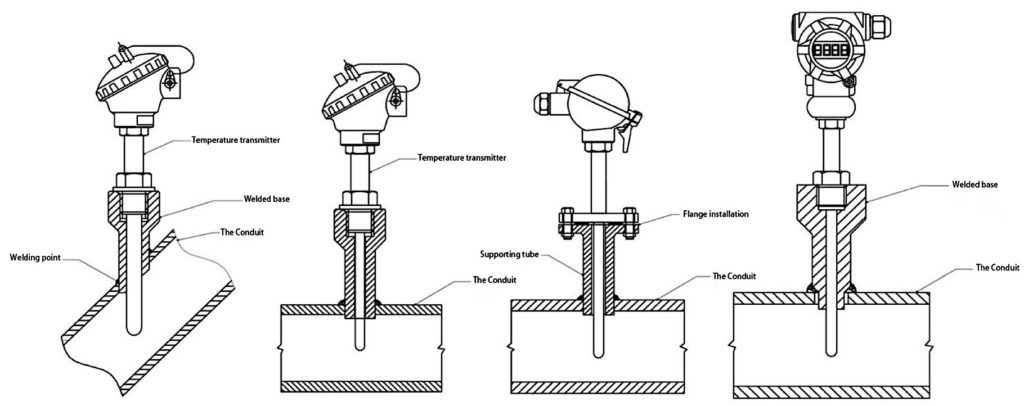

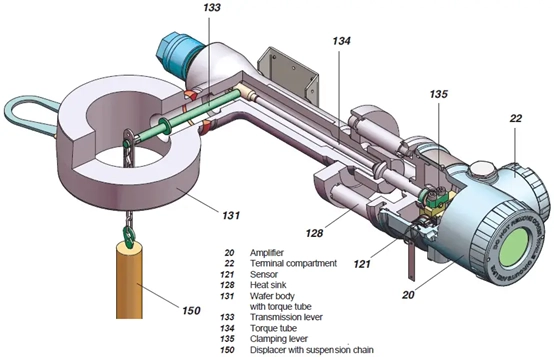

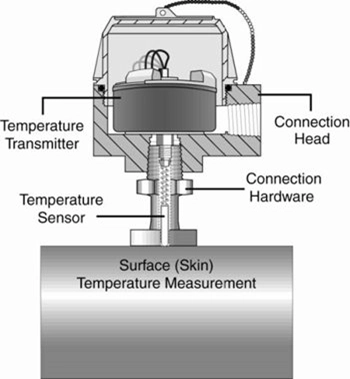

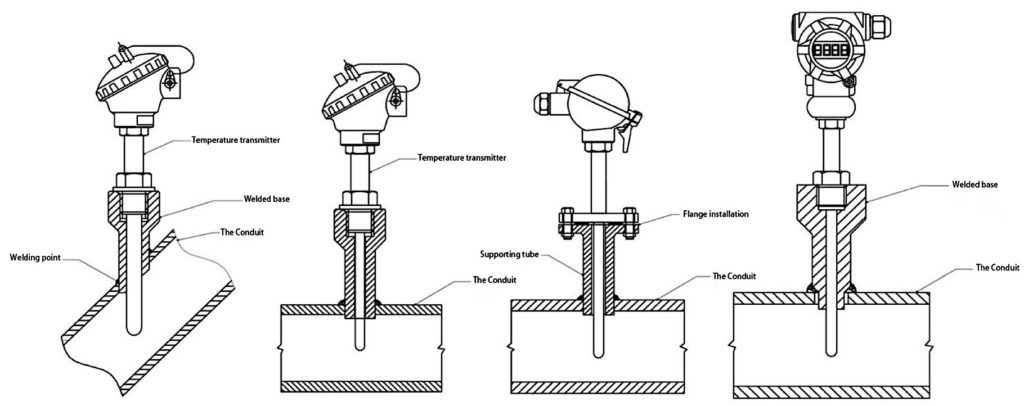

هدی (Head Mounted): بهطور مستقیم در محفظه اتصال سنسور (هد سنسور) نصب میشوند.

ریل مونت (Rail Mounted): روی ریل DIN داخل تابلو برق یا جعبه کنترل نصب میشوند.

فیلد مونت (Field Mounted): در برابر شرایط محیطی، محفظه مقاوم دارند و به صورت جداگانه در میدان نصب میشوند.

ترانسمیتر دما چه کاربردهایی دارد؟

ترانسمیترهای دما به دلیل نقش کلیدی و حیاتی در بهبود ایمنی، کارایی، کیفیت محصول و پایش فرآیند، در طیف گستردهای از صنایع و فرایندها به کار میروند. ترانسمیتر های دما، سیگنال های ضعیف سنسور را به سیگنال های قابل استفاده در سیستم های کنترلی تبدیل میکنند.

رایج ترین کاربرد های ترانسمیتر های دما عبارتند از :

کنترل فرایندهای صنعتی: ترانسمیتر های دما به عنوان ورودی اصلی برای کنترل کننده های فرآیند، داده های دمایی را در زمان real-time ارائه میدهند و این فرآیند هارا بهینه میکنند. کنترل دقیق دما برای واکنش ها، سرمایش و گرمایش مخازن، راکتور ها و خطوط لوله در صنایع شیمیایی، نفت و گاز و پتروشیمی، امری ضروری است زیرا تغییرات کوچک در دما میتوانند تاثیرات زیادی بر کیفیت محصول داشته باشند یا حتی فرآیند را ازبین ببرند.

صنایع غذایی و نوشیدنی: ترانسمیتر های دما در خطوط تولید و واحدهای نگهداری دمای سرد، برای اطمینان از ایمنی و استاندارد های بهداشتی به کار میروند. نگهداری دمای مناسب در فرایندهای پاستوریزاسیون، سرد سازی، انبارداری و بستهبندی امری ضروری است زیرا دمای ناهمسانی میتواند به فساد، رشد باکتریها و کاهش عمر مفید محصول منجر شود.

صنایع داروسازی و بهداشت: در تولید داروها، واکسنها و تجهیزات پزشکی، دمای کنترلشده در فرایندها، نگهداری، حمل و نگهداری نمونهها، از اهمیت بسیار بالایی برخوردار است. در تامین داروها و ایستکاه های تولید، ترانسمیتر های دما جهت حفظ استاندارد ها نقش مهمی ایفا میکنند و برخی از آن ها ریزساختارهای حساس با آستانههای ایمنی بالا دارند تا از تغییرات ناخواسته جلوگیری کنند.

صنایع ساختمانی و تاسیساتی: ترانسمیتر های دما در سیستم های تهویه مطبوع و (HVAC) جهت کنترل دقیق دماهای محیطی، اتاق های سرور و ورودی ها به ساختمان ها استفاده میشوند. این سنجش ها در نهایت مصرف انرژی را بهینه کرده و آسایش ساکنین را افزایش میدهند.

برق و نیروگاهها: ترانسمیتر های دما در ایمنی فرآیند ها و پیش بینی نگهداری پیشگیرانه در این حیطه تقش مهمی دارند.در نیروگاههای بخار و گاز، واحدهای تقویت فشار، مخزنهای سوخت و سیستمهای خنککننده، ترانسمیترهای دما برای پایش وضعیت و جلوگیری از وقوع خرابیهای ناگهانی به کار میروند.

صنایع خودرو و تولیدات صنعتی: ترانسمیتر های دما در خطوط مونتاژ و فرایندهایی که حرارت تولید میشود یا حرارت لازم است، دمای مناسب برای عملیات قالبدهی، موتورساخت، یا پوششدهی نیز اهمیت دارد، جزئی ضروری هستند و به عنوان ورودی به PLCها و سیستمهای کنترل استفاده شوند تا کیفیت محصول نهایی را تضمین کنند.

محیطهای زیستی و پژوهشی: برای آزمایش های زیستی یا شیمیایی در پژوهش های علمی و لابراتوار های صنعتی، اندازه گیری دقیق دما، اهمیت بالایی دارد.در این حوزه ترانسمیترهایی استاندارد و با قابلیت کالیبراسیون منظم قرار دارند.

سیستمهای انرژی پایدار و باتریها: در باتریهای لیتیومی یا سایر فناوریهای ذخیره انرژی، دمای عملیاتی مناسب برای بهرهوری و عمر مفید سلولها ضروری است. ترانسمیترهای دما در این حیطه به کمک مدیران انرژی میآیند تا بتوانند چرخههای شارژخصوصی را مدیریت کنند و از گرمای بیش از حد یا سردی زیاد جلوگیری کنند.

با توجه به کاربردهای مختلف ترانسمیتر های دما، انتخاب این ترانسمیتر باید متناسب با نیازهای حسگر، محدوده دمایی، دقت، نویز پذیری، فاصلهٔ سیگنال و محیط نصب انجام شود. همچنین از دیگر عوامل کلیدی در طراحی سیستم های پایش دما میتوان به موارد زیر اشاره کرد: امکان اتصال به شبکههای صنعتی، مدل ارتباطی با کنترلگرها و پلتفرمهای دادهکاوی و مانیتورینگ. همانطور که گفته شد، ترانسمیتر دما نه تنها در کنترل فرآیندهای تولیدی حیاتی است بلکه در بهبود بهرهوری انرژی، افزایش ایمنی پرسنل و جلوگیری از خرابی تجهیزات نیز نقش کلیدی دارد.

اجزای اصلی سازنده ترانسمیتر دما چیست؟

اجزای اصلی ترانسمیتر دما عمدتاً به سه لایه یا مجموعه کلیدی تقسیم میشوند: حسگر دما، مبدل سیگنال و واحد پردازش/تقویت که در ادامه به تفصیل توضیح داده خواهند شد.

حسگر دما:

حسگرهای پایداری و دقیق مانند RTDها، تغییر مقاومت با تغییر دما را بهطور خطی تا حدودی ارائه میدهند. RTDها با این که دقت بالا و ثبات طولانیمدت دارند اما بهطور معمول کمتر از ترموکوپلها حساس به تغییرات سریع دما عمل هستند. ترموکوپلها (K ،J ،T و غیره) با بازههای دمایی وسیع کار میکنند و نسبت به RTDها سریعتر پاسخ میدهند اما با این حال خطی بودن طبیعی ندارند و برای دقت بالاتر باید اصلاح خطی و کالیبراسیون انجام شود.

برای محیطهای ضد انفجار، تداخلهای الکترومغناطیسی کم و ایزولاسیون بهتر برای مثال در طول های سیگنال بلند، فیبر نوری (FSR) مناسب است.

مبدل و تقویت سیگنال:

وظیفه مبدل های آنالوگ به دیجیتال، تبدیل سیگنال ضعیف حسگر به سیگنال استاندارد خروجی است. خطی سازی، فیلتر کردن و اصلاح نویز جهت پایدار و دقیق بودن سیگنال خروجی، از کارکرد های این بخش است.

تقویتکنندههای سیگنال برای افزایش شدت سیگنال حسگر و کاهش اثر نویز، بهویژه در فواصل بلند یا در وجود نویزهای صنعتی، از اهمیت بالایی برخوردارند.

واحد پردازش و ارتباط:

این بخش کنترلکننده داخلی یا پردازنده دیجیتال است که دادهها را از حسگر را دریافت، خطیسازی و فیلترکرده و به خروجی معتبر تبدیل میکند. مدلهای پیشرفته ممکن است از فیلترینگ دیجیتال برای کاهش نویز استفاده کنند. واحدهای ارتباطی هستند که ترانسمیتر را قادر به ارسال داده به شبکههای صنعتی میکنند، از جمله خروجیهای آنالوگ (4–20 mA)، خروجیهای دیجیتال، و پروتکلهای ارتباطی مانند HART، FOUNDATION Fieldbus، Profibus، EtherNet/IP و OPC UA.

منبع تغذیه (Power supply) که بسته به نوع ترانسمیتر میتواند از منبع واحد 24V DC یا منابع مشابه استفاده کند و گاهی دارای ایزولاسیون الکتریکی برای جلوگیری از نویز و تداخل با سایر بخشهای سیستمی است.

ایزولاسیون و حفاظت:

ایزولاسیون الکتریکی بین حسگر و بخش خروجی قرار دارد و برای حفاظت از سیستم کنترل در برابر نویزهای صنعتی، شوک ها، لرزش و تغییرات فشار و تفاوت پتانسیلهای مختلف ضروری است.

اجزای جانبی:

شامل محفظه یا پوشش مکانیکی است که حسگر را در برابر ضربه، رطوبت و آلودگی محافظت میکند.

بستها و کانکتورهای مقاوم در برابر شرایط صنعتی جهت اطمینان از اتصال پایدار با کابلکشی و سامانههای کنترل.

کالیبراسیون و نگهداری دورهای که برای حفظ دقت و ایمنی باید انجام شود و بر پایه استانداردها و دستورالعملهای سازنده انجام میگردد.

در نهایت، انتخاب ترکیب مناسب این اجزا باید با توجه به کاربرد، محیط نصب، بازه دمایی، نیازهای خروجی، و الزامات ایمنی صورت بگیرد. طراحی و تطبیق دقیق این اجزا با یکدیگر، عملکرد نهایی ترانسمیتر را بهبود میبخشد.

نحوه عملکرد ترانسمیتر:

عملکرد ترانسمیتر دما از چند مرحله ساده اما هماهنگ باهم تشکیل میشود که تغییرات دمایی یک محیط را به یک سیگنال خروجی قابل تفسیر و استفاده تبدیل میکند.

به طور خلاصه عملکرد ترانسمیتر دما، فرآیندی پویا است که شروع آن از حس تغییرات دما آغاز میشود، با پردازش داده به خروجی استاندارد و قابل استفاده برای کنترل های صنعتی از طریق مبدل سیگنال ادامه یافته و در نهایت با بازخورد و نگهداری مستمر، پایداری و کارایی سیستم را تضمین میکند.

این مراحل را میتوان به صورت زیر توصیف کرد:

حس دما:

حسگر دما در تماس مستقیم یا غیرمستقیم با نقطه اندازهگیری تعبیه میشود. با توجه به نوع حسگر، تغییر دما، تغییر فیزیکی یا الکتریکی ایجاد میکند:

مقاومت RTDها با افزایش دما، افزایش مییابد. Pt100 بهطور معمول مقاومت ۱۰۰ اهم در دمای ۰ درجه سانتیگراد دارد و مقاومت آن با هر درجه تغییر، تغییر میکند.

ترموکوپلها با استفاده از قانون واژهسازی برای دو فلز مختلف، ولتاژ کوتاهمدتی تولید میکنند که این ولتاژ مستقیماً به دما نسبت دارد.

ترمیستورها با تغییرات مقاومت به دما پاسخ میدهند، معمولاً در بازههای محدود اما با حساسیت بالا.

تبدیل سیگنال:

این فرآیند معمولا توسط مبدلهای سطح سیگنال انجام میشود. در ترانسمیترهای مدرن، حسگر با مبدل یا تقویتکننده در یک واحد واحد ادغام شدهاند تا تغییر مقاومت یا ولتاژ را به ولتاژ خروجی یا جریان خروجی ۴–۲۰ mA/۰–۱۰ V تبدیل کنند.

این مرحله شامل مراحل زیر میشود:

کالیبراسیون داخلی خروجی حسگر را به یک مقدار خطی با دقت معین تبدیل میکند.

فیلترکردن نویز و کاهش نویز محیطی حهت پاکسازی سیگنال خروجی از نویزهای تصادفی.

چون رابطه بین ولتاژ و دما خالص نیست و نیاز به جبران دارد، اصلاح خطی بودن به ویژه برای ترموکوپل ها امری ضروری است.

ایزولاسیون و حفاظت:

در فضاهای با ولتاژ بالا یا در خطوط بلند، جهت جلوگیری از تاثیر نویز های صنعتی و حفات از دستگاه های کنترل، ممکن است ایزولاسیون الکتریکی بین حسگر و بخش خروجی تعبیه شود.

این کار همچنین از آسیب به کنترل و پردازش جلوگیری میکند.

پردازش داده و خروجی:

دادههای بهدستآمده از مبدل به واحد پردازش میرسد. این واحد معمولاً یک میکروکنترلر یا واحد DSP است که این وظایف را در بر میگیرد:

مقدار را به واحد دمای قابل نمایش تبدیل میکند.

کالیبراسیونهای دور و نزدیک انجام میدهد.

کارهای فیلترینگ دیجیتال و بهبود پایداری سیگنال را انجام میدهد.

الگوریتم های خطی سازی یا پالایش سیگنال را اجرا میکند.

سپس با توجه به مدل ترانسمیتر، خروجی به صورت زیر است:

آنالوگ: خروجی استاندارد مانند ۴–۲۰ mA یا ۰–۱۰ V که میتواند تا فواصل طولانی و بدون افت سیگنال منتقل شود.

دیجیتال: خروجی با پروتکلهای ارتباطی مدرن مانند HART، FOUNDATION Fieldbus یا Profibus که برای اتصال به کنترلکنندههای تو در تو و شبکههای صنعتی مناسب است.

البته امکان خروجیهای چندگانه هم وجود دارد، به طوری که یک ترانسمیتر بتواند به صورت همزمان خروجی آنالوگ و دیجیتال ارائه دهد.

نمایش و ثبت داده:

در برخی موارد، ترانسمیترهای دما دارای نمایشگر داخلی یا پورتهای ارتباطی برای ارسال داده به سیستمهای مانیتورینگ و ثبت داده هستند.

بازخورد کنترل و بهینهسازی:

در سیستمهای کنترل صنعتی، دادههای دمایی به کنترلکنندهها ارسال میشود تا فرایندهای گرمایش یا سرمایش به طور پویا تنظیم شوند.

نگهداری و کالیبراسیون:

کالیبراسیون منظم برای حفظ دقت و صحت اندازهگیریها، ضروری است.

کالیبراسیون میتواند به دو صورت داخلی یا از راه دور انجام شود.

در برخی از سیستمهای مدرن، امکان تشخیص و یادگیری خودکار خطاها نیز وجود دارد که بر اساس دادههای ثبتشده، تغییرات حساسیت یا خطیسازی را تنظیم میکند.

ترانسمیتر های دما در چه صنایعی کاربرد دارند؟

در بسیاری از صنایع کلیدی، ترانسمیتر های دما نقشی حیاتی ایفا میکنند. در همه این صنایع، ترانسمیترهای دما بهره وری، کیفیت و ایمنی فرآیند را تضمین میکنند.

برخی از صنایع اصلی عبارتاند از:

صنایع شیمیایی و پتروشیمی:

عدم کنترل مناسب دما در این صنایع، میتواند منجر به عدم بازدهی، ایمنی پایین یا ایجاد محصولات با خصوصیات ناخواسته شود، در نتیجه کنترل دقیق دما در واکنش ها، فرآوردی و تبدیل آن به محصول نهایی اهمیت زیادی دارد.

صنایع نفت و گاز:

اندازهگیری و پایش دقیق دما از ضروریات ایمنی در این صنایع است زیرا تغییرات دمایی در واحد های تقطیر، استخراج، مخازن ذخیره سازی و خطوط لوله، میتواند منجر به فشار مخزن یا خطر انفجار شود.

صنایع غذایی و نوشیدنی:

دادههای دمایی در این صنعت به مدیریت کیفیت کمک میکند و از فساد جلوگیری میکند. نگهداری از دمای مناسب در فرایندهایی مانند پاستوریزاسیون، سردسازی، ضدعفونی، و نگهداری محصولات بهداشت و ایمنی بهداشت مواد غذایی را تضمین میکند.

صنایع داروسازی:

ترانسمیترها برای کنترل فرایند و نگهداری زنجیره سرد در حمل و نگهداری محصولات استفاده میشوند زیرا تولید داروها و واکسنها نیازمند کنترل دقیق دما هستند.

صنایع برق و نیروگاهها:

در نیروگاهها جهت پایش سیستمهای خنککننده، مخازن سوخت و خطوط انتقال به کار میرود. کنترل دما به بهبود کارایی و ایمنی فرایندهای تولید انرژی کمک میکند.

فناوری اطلاعات و دیتاسنترها:

ترانسمیتر های دما حفاظت از سرورها و تجهیزات حیاتی در دیتا سنترها با کنترل دقیق دمای محیطی را بر عهده دارند.

صنایع ساختمانی و HVAC:

مدیریت گرمایش و سرمایش، کنترلهای محیطی در ساختمانسازی و سیستمهای تهویه مطبوع بهبود مصرف انرژی و راحتی ساکنان را به همراه دارد.

صنایع فلزکاری و کارگاههای صنعتی:

جهت حفظ سلامت تجهیزات، زنجیرههای فرایند حرارتی، خنککاری و عملیات حرارتی در صنایع فلزی، نیازمند اندازهگیری دقیق دما هستند.

صنایع بیوپزشکی و علوم زیستی:

آزمایشگاهها و کارخانههای بیوتکنولوژی برای نگهداری نمونهها، کشت سلولی و فرایندهای بیولوژیک به دادههای دمایی قابل اعتماد نیاز دارند و این امر با ترانسمیتر های دما امکان پذیر است.

این دامنه کاربرد نشان دهنده این است که ترانسمیترهای دما به عنوان ابزارهای کلیدی در مدیریت حرارت، ایمنی فرایندها، بهبود بازدهی و تضمین کیفیت محصول در مجموعهای از محیطهای صنعتی و تحقیقاتی به کار گرفته میشوند.

ترانسمیتر دما چه استانداردها و چه الزاماتی دارد؟

ترانسمیترهای دما باید با استانداردها و الزامات بینالمللی طراحی و تولید شوند تا قابلیت اعتماد، ایمنی و کارایی لازم را داشته باشند. مهمترین آنها عبارتند از:

استانداردهای سیگنال خروجی

IEC 60381 و IEC 60770 برای سیگنالهای جریان 4-20 mA.

HART، Profibus، Fieldbus بر اساس استانداردهای ارتباطی صنعتی.

استانداردهای ایمنی و ضدانفجار

ATEX (اروپا) و IECEx برای استفاده در محیطهای انفجاری.

FM و CSA برای بازار آمریکای شمالی.

استانداردهای الکتریکی و EMC

IEC 61000 برای مقاومت در برابر نویز و تداخل الکترومغناطیسی.

استانداردهای دقت و کالیبراسیون

ISO/IEC 17025 برای آزمایشگاههای کالیبراسیون.

استانداردهای کارخانهای سازندگان (مانند DIN EN 60751 برای RTDها).

الزامات مکانیکی و محیطی

حفاظت IP65 تا IP68 برای مقاومت در برابر گرد و غبار و آب.

استاندارد NEMA برای محفظهها.

تحمل لرزش و شوک بر اساس IEC 60068.

رعایت این استانداردها تضمین میکند که ترانسمیتر دما در شرایط سخت صنعتی نیز عملکرد مطمئنی داشته باشد.

نمایش 13–24 از 24 نتیجه

ترانسمیتر دما چیست؟

ترانسمیتر دما (Temperature Transmitter) یکی از تجهیزات مهم در حوزه ابزار دقیق و سیستمهای کنترل صنعتی است. ترانسمیتر دما دستگاهی الکترونیکی یا نیمه هادی/مکانیکی است و هدف اصلی آن، تبدیل دامنه ای از تغییرات دمایی به سیگنالی استاندارد است تا بتوان به راحتی از طریق سیستم های کنترل، ثبت داده، نمایشگرها و سامانه های غربالگری و ایمنی به داده های دمایی یافت. وظیفه ی این ترانسمیتر، دریافت سیگنال های خام ناشی از حسگر های دما، مانند (Thermocouple) یا RTD (Resistance Temperature Detector)، پردازش آنها و سپس تبدیل آنها به سیگنال استاندارد قابل استفاده برای سیستم های کنترل (مانند PLC یا DCS) است. این تبدیل معمولاً به صورت ولتاژ استاندارد مانند ۰ تا ۱۰ ولت یا ۴ تا ۲۰ میلیآمپر انجام میشود که قابلیت انتقال مطمئن و ایمن را در فواصل طولانی فراهم میکند. در حقیقت، ترانسمیتر دما پل ارتباطی میان حسگرهای اندازهگیری دما و سیستمهای مانیتورینگ و کنترل محسوب میشود.

انواع ترانسمیتر دما:

هدف از دستهبندی ترانسمیتر ها، ارائه چارچوبی برای انتخاب مناسبترین نوع ترانسمیتر با توجه به محیط کار، نیازهای دقت، فاصله سیگنال، و الزامات ایمنی و استانداردها است. شرکتها برای دسترسی به داده های دمایی به صورت پایدار و قابل اعتماد در سیستم های کنترل، معمولاً به دنبال ترانسمیترهایی با استانداردهای ایمنی بالا، مقاومت بالا در برابر شوک و لرزش، و امکان اتصال به پروتکلهای صنعتی رایج هستند.

بر اساس نوع ورودی سنسور

ترانسمیترهای RTD: ورودی آنها سنسور RTD (مانند Pt100، Pt1000) است که طبق تغییر مقاومت الکتریکی فلز پلاتین در دماهای مختلف عمل میکند.

ترانسمیترهای ترموکوپل: ورودی آنها ترموکوپلهای نوع J ،K ،T،E ،N ،R ،S و B هستند که ولتاژ ترموالکتریک متناسب با دما تولید میکنند.

ترانسمیترهای چندورودی (Universal): پشتیبانی همزمان از RTD و ترموکوپل و حتی ورودی میلیولت یا اهم را دارند.

بر اساس نوع خروجی

ترانسمیتر آنالوگ: این مدل قدیمی است اما به دلیل استاندارد بودن و سادگی هنوز در صنایع پر کاربرد است. خروجی جریان 4-20 mA ارائه میدهد.

ترانسمیتر دیجیتال: امکان مانیتورینگ پیشرفته و کالیبراسیون از راه دور را فراهم میکنند. خروجی آنها پروتکلهای ارتباطی مانند HART، Profibus، Fieldbus یا Modbus است.

ترانسمیتر بیسیم (Wireless): برای مکان هایی که کابل کشی دشوار یا پر هزینه است کارایی دارد. دادهها را از طریق فناوریهای بیسیم صنعتی مانند WirelessHART یا ISA100 انتقال میدهند.

بر اساس نحوه نصب

هدی (Head Mounted): بهطور مستقیم در محفظه اتصال سنسور (هد سنسور) نصب میشوند.

ریل مونت (Rail Mounted): روی ریل DIN داخل تابلو برق یا جعبه کنترل نصب میشوند.

فیلد مونت (Field Mounted): در برابر شرایط محیطی، محفظه مقاوم دارند و به صورت جداگانه در میدان نصب میشوند.

ترانسمیتر دما چه کاربردهایی دارد؟

ترانسمیترهای دما به دلیل نقش کلیدی و حیاتی در بهبود ایمنی، کارایی، کیفیت محصول و پایش فرآیند، در طیف گستردهای از صنایع و فرایندها به کار میروند. ترانسمیتر های دما، سیگنال های ضعیف سنسور را به سیگنال های قابل استفاده در سیستم های کنترلی تبدیل میکنند.

رایج ترین کاربرد های ترانسمیتر های دما عبارتند از :

کنترل فرایندهای صنعتی: ترانسمیتر های دما به عنوان ورودی اصلی برای کنترل کننده های فرآیند، داده های دمایی را در زمان real-time ارائه میدهند و این فرآیند هارا بهینه میکنند. کنترل دقیق دما برای واکنش ها، سرمایش و گرمایش مخازن، راکتور ها و خطوط لوله در صنایع شیمیایی، نفت و گاز و پتروشیمی، امری ضروری است زیرا تغییرات کوچک در دما میتوانند تاثیرات زیادی بر کیفیت محصول داشته باشند یا حتی فرآیند را ازبین ببرند.

صنایع غذایی و نوشیدنی: ترانسمیتر های دما در خطوط تولید و واحدهای نگهداری دمای سرد، برای اطمینان از ایمنی و استاندارد های بهداشتی به کار میروند. نگهداری دمای مناسب در فرایندهای پاستوریزاسیون، سرد سازی، انبارداری و بستهبندی امری ضروری است زیرا دمای ناهمسانی میتواند به فساد، رشد باکتریها و کاهش عمر مفید محصول منجر شود.

صنایع داروسازی و بهداشت: در تولید داروها، واکسنها و تجهیزات پزشکی، دمای کنترلشده در فرایندها، نگهداری، حمل و نگهداری نمونهها، از اهمیت بسیار بالایی برخوردار است. در تامین داروها و ایستکاه های تولید، ترانسمیتر های دما جهت حفظ استاندارد ها نقش مهمی ایفا میکنند و برخی از آن ها ریزساختارهای حساس با آستانههای ایمنی بالا دارند تا از تغییرات ناخواسته جلوگیری کنند.

صنایع ساختمانی و تاسیساتی: ترانسمیتر های دما در سیستم های تهویه مطبوع و (HVAC) جهت کنترل دقیق دماهای محیطی، اتاق های سرور و ورودی ها به ساختمان ها استفاده میشوند. این سنجش ها در نهایت مصرف انرژی را بهینه کرده و آسایش ساکنین را افزایش میدهند.

برق و نیروگاهها: ترانسمیتر های دما در ایمنی فرآیند ها و پیش بینی نگهداری پیشگیرانه در این حیطه تقش مهمی دارند.در نیروگاههای بخار و گاز، واحدهای تقویت فشار، مخزنهای سوخت و سیستمهای خنککننده، ترانسمیترهای دما برای پایش وضعیت و جلوگیری از وقوع خرابیهای ناگهانی به کار میروند.

صنایع خودرو و تولیدات صنعتی: ترانسمیتر های دما در خطوط مونتاژ و فرایندهایی که حرارت تولید میشود یا حرارت لازم است، دمای مناسب برای عملیات قالبدهی، موتورساخت، یا پوششدهی نیز اهمیت دارد، جزئی ضروری هستند و به عنوان ورودی به PLCها و سیستمهای کنترل استفاده شوند تا کیفیت محصول نهایی را تضمین کنند.

محیطهای زیستی و پژوهشی: برای آزمایش های زیستی یا شیمیایی در پژوهش های علمی و لابراتوار های صنعتی، اندازه گیری دقیق دما، اهمیت بالایی دارد.در این حوزه ترانسمیترهایی استاندارد و با قابلیت کالیبراسیون منظم قرار دارند.

سیستمهای انرژی پایدار و باتریها: در باتریهای لیتیومی یا سایر فناوریهای ذخیره انرژی، دمای عملیاتی مناسب برای بهرهوری و عمر مفید سلولها ضروری است. ترانسمیترهای دما در این حیطه به کمک مدیران انرژی میآیند تا بتوانند چرخههای شارژخصوصی را مدیریت کنند و از گرمای بیش از حد یا سردی زیاد جلوگیری کنند.

با توجه به کاربردهای مختلف ترانسمیتر های دما، انتخاب این ترانسمیتر باید متناسب با نیازهای حسگر، محدوده دمایی، دقت، نویز پذیری، فاصلهٔ سیگنال و محیط نصب انجام شود. همچنین از دیگر عوامل کلیدی در طراحی سیستم های پایش دما میتوان به موارد زیر اشاره کرد: امکان اتصال به شبکههای صنعتی، مدل ارتباطی با کنترلگرها و پلتفرمهای دادهکاوی و مانیتورینگ. همانطور که گفته شد، ترانسمیتر دما نه تنها در کنترل فرآیندهای تولیدی حیاتی است بلکه در بهبود بهرهوری انرژی، افزایش ایمنی پرسنل و جلوگیری از خرابی تجهیزات نیز نقش کلیدی دارد.

اجزای اصلی سازنده ترانسمیتر دما چیست؟

اجزای اصلی ترانسمیتر دما عمدتاً به سه لایه یا مجموعه کلیدی تقسیم میشوند: حسگر دما، مبدل سیگنال و واحد پردازش/تقویت که در ادامه به تفصیل توضیح داده خواهند شد.

حسگر دما:

حسگرهای پایداری و دقیق مانند RTDها، تغییر مقاومت با تغییر دما را بهطور خطی تا حدودی ارائه میدهند. RTDها با این که دقت بالا و ثبات طولانیمدت دارند اما بهطور معمول کمتر از ترموکوپلها حساس به تغییرات سریع دما عمل هستند. ترموکوپلها (K ،J ،T و غیره) با بازههای دمایی وسیع کار میکنند و نسبت به RTDها سریعتر پاسخ میدهند اما با این حال خطی بودن طبیعی ندارند و برای دقت بالاتر باید اصلاح خطی و کالیبراسیون انجام شود.

برای محیطهای ضد انفجار، تداخلهای الکترومغناطیسی کم و ایزولاسیون بهتر برای مثال در طول های سیگنال بلند، فیبر نوری (FSR) مناسب است.

مبدل و تقویت سیگنال:

وظیفه مبدل های آنالوگ به دیجیتال، تبدیل سیگنال ضعیف حسگر به سیگنال استاندارد خروجی است. خطی سازی، فیلتر کردن و اصلاح نویز جهت پایدار و دقیق بودن سیگنال خروجی، از کارکرد های این بخش است.

تقویتکنندههای سیگنال برای افزایش شدت سیگنال حسگر و کاهش اثر نویز، بهویژه در فواصل بلند یا در وجود نویزهای صنعتی، از اهمیت بالایی برخوردارند.

واحد پردازش و ارتباط:

این بخش کنترلکننده داخلی یا پردازنده دیجیتال است که دادهها را از حسگر را دریافت، خطیسازی و فیلترکرده و به خروجی معتبر تبدیل میکند. مدلهای پیشرفته ممکن است از فیلترینگ دیجیتال برای کاهش نویز استفاده کنند. واحدهای ارتباطی هستند که ترانسمیتر را قادر به ارسال داده به شبکههای صنعتی میکنند، از جمله خروجیهای آنالوگ (4–20 mA)، خروجیهای دیجیتال، و پروتکلهای ارتباطی مانند HART، FOUNDATION Fieldbus، Profibus، EtherNet/IP و OPC UA.

منبع تغذیه (Power supply) که بسته به نوع ترانسمیتر میتواند از منبع واحد 24V DC یا منابع مشابه استفاده کند و گاهی دارای ایزولاسیون الکتریکی برای جلوگیری از نویز و تداخل با سایر بخشهای سیستمی است.

ایزولاسیون و حفاظت:

ایزولاسیون الکتریکی بین حسگر و بخش خروجی قرار دارد و برای حفاظت از سیستم کنترل در برابر نویزهای صنعتی، شوک ها، لرزش و تغییرات فشار و تفاوت پتانسیلهای مختلف ضروری است.

اجزای جانبی:

شامل محفظه یا پوشش مکانیکی است که حسگر را در برابر ضربه، رطوبت و آلودگی محافظت میکند.

بستها و کانکتورهای مقاوم در برابر شرایط صنعتی جهت اطمینان از اتصال پایدار با کابلکشی و سامانههای کنترل.

کالیبراسیون و نگهداری دورهای که برای حفظ دقت و ایمنی باید انجام شود و بر پایه استانداردها و دستورالعملهای سازنده انجام میگردد.

در نهایت، انتخاب ترکیب مناسب این اجزا باید با توجه به کاربرد، محیط نصب، بازه دمایی، نیازهای خروجی، و الزامات ایمنی صورت بگیرد. طراحی و تطبیق دقیق این اجزا با یکدیگر، عملکرد نهایی ترانسمیتر را بهبود میبخشد.

نحوه عملکرد ترانسمیتر:

عملکرد ترانسمیتر دما از چند مرحله ساده اما هماهنگ باهم تشکیل میشود که تغییرات دمایی یک محیط را به یک سیگنال خروجی قابل تفسیر و استفاده تبدیل میکند.

به طور خلاصه عملکرد ترانسمیتر دما، فرآیندی پویا است که شروع آن از حس تغییرات دما آغاز میشود، با پردازش داده به خروجی استاندارد و قابل استفاده برای کنترل های صنعتی از طریق مبدل سیگنال ادامه یافته و در نهایت با بازخورد و نگهداری مستمر، پایداری و کارایی سیستم را تضمین میکند.

این مراحل را میتوان به صورت زیر توصیف کرد:

حس دما:

حسگر دما در تماس مستقیم یا غیرمستقیم با نقطه اندازهگیری تعبیه میشود. با توجه به نوع حسگر، تغییر دما، تغییر فیزیکی یا الکتریکی ایجاد میکند:

مقاومت RTDها با افزایش دما، افزایش مییابد. Pt100 بهطور معمول مقاومت ۱۰۰ اهم در دمای ۰ درجه سانتیگراد دارد و مقاومت آن با هر درجه تغییر، تغییر میکند.

ترموکوپلها با استفاده از قانون واژهسازی برای دو فلز مختلف، ولتاژ کوتاهمدتی تولید میکنند که این ولتاژ مستقیماً به دما نسبت دارد.

ترمیستورها با تغییرات مقاومت به دما پاسخ میدهند، معمولاً در بازههای محدود اما با حساسیت بالا.

تبدیل سیگنال:

این فرآیند معمولا توسط مبدلهای سطح سیگنال انجام میشود. در ترانسمیترهای مدرن، حسگر با مبدل یا تقویتکننده در یک واحد واحد ادغام شدهاند تا تغییر مقاومت یا ولتاژ را به ولتاژ خروجی یا جریان خروجی ۴–۲۰ mA/۰–۱۰ V تبدیل کنند.

این مرحله شامل مراحل زیر میشود:

کالیبراسیون داخلی خروجی حسگر را به یک مقدار خطی با دقت معین تبدیل میکند.

فیلترکردن نویز و کاهش نویز محیطی حهت پاکسازی سیگنال خروجی از نویزهای تصادفی.

چون رابطه بین ولتاژ و دما خالص نیست و نیاز به جبران دارد، اصلاح خطی بودن به ویژه برای ترموکوپل ها امری ضروری است.

ایزولاسیون و حفاظت:

در فضاهای با ولتاژ بالا یا در خطوط بلند، جهت جلوگیری از تاثیر نویز های صنعتی و حفات از دستگاه های کنترل، ممکن است ایزولاسیون الکتریکی بین حسگر و بخش خروجی تعبیه شود.

این کار همچنین از آسیب به کنترل و پردازش جلوگیری میکند.

پردازش داده و خروجی:

دادههای بهدستآمده از مبدل به واحد پردازش میرسد. این واحد معمولاً یک میکروکنترلر یا واحد DSP است که این وظایف را در بر میگیرد:

مقدار را به واحد دمای قابل نمایش تبدیل میکند.

کالیبراسیونهای دور و نزدیک انجام میدهد.

کارهای فیلترینگ دیجیتال و بهبود پایداری سیگنال را انجام میدهد.

الگوریتم های خطی سازی یا پالایش سیگنال را اجرا میکند.

سپس با توجه به مدل ترانسمیتر، خروجی به صورت زیر است:

آنالوگ: خروجی استاندارد مانند ۴–۲۰ mA یا ۰–۱۰ V که میتواند تا فواصل طولانی و بدون افت سیگنال منتقل شود.

دیجیتال: خروجی با پروتکلهای ارتباطی مدرن مانند HART، FOUNDATION Fieldbus یا Profibus که برای اتصال به کنترلکنندههای تو در تو و شبکههای صنعتی مناسب است.

البته امکان خروجیهای چندگانه هم وجود دارد، به طوری که یک ترانسمیتر بتواند به صورت همزمان خروجی آنالوگ و دیجیتال ارائه دهد.

نمایش و ثبت داده:

در برخی موارد، ترانسمیترهای دما دارای نمایشگر داخلی یا پورتهای ارتباطی برای ارسال داده به سیستمهای مانیتورینگ و ثبت داده هستند.

بازخورد کنترل و بهینهسازی:

در سیستمهای کنترل صنعتی، دادههای دمایی به کنترلکنندهها ارسال میشود تا فرایندهای گرمایش یا سرمایش به طور پویا تنظیم شوند.

نگهداری و کالیبراسیون:

کالیبراسیون منظم برای حفظ دقت و صحت اندازهگیریها، ضروری است.

کالیبراسیون میتواند به دو صورت داخلی یا از راه دور انجام شود.

در برخی از سیستمهای مدرن، امکان تشخیص و یادگیری خودکار خطاها نیز وجود دارد که بر اساس دادههای ثبتشده، تغییرات حساسیت یا خطیسازی را تنظیم میکند.

ترانسمیتر های دما در چه صنایعی کاربرد دارند؟

در بسیاری از صنایع کلیدی، ترانسمیتر های دما نقشی حیاتی ایفا میکنند. در همه این صنایع، ترانسمیترهای دما بهره وری، کیفیت و ایمنی فرآیند را تضمین میکنند.

برخی از صنایع اصلی عبارتاند از:

صنایع شیمیایی و پتروشیمی:

عدم کنترل مناسب دما در این صنایع، میتواند منجر به عدم بازدهی، ایمنی پایین یا ایجاد محصولات با خصوصیات ناخواسته شود، در نتیجه کنترل دقیق دما در واکنش ها، فرآوردی و تبدیل آن به محصول نهایی اهمیت زیادی دارد.

صنایع نفت و گاز:

اندازهگیری و پایش دقیق دما از ضروریات ایمنی در این صنایع است زیرا تغییرات دمایی در واحد های تقطیر، استخراج، مخازن ذخیره سازی و خطوط لوله، میتواند منجر به فشار مخزن یا خطر انفجار شود.

صنایع غذایی و نوشیدنی:

دادههای دمایی در این صنعت به مدیریت کیفیت کمک میکند و از فساد جلوگیری میکند. نگهداری از دمای مناسب در فرایندهایی مانند پاستوریزاسیون، سردسازی، ضدعفونی، و نگهداری محصولات بهداشت و ایمنی بهداشت مواد غذایی را تضمین میکند.

صنایع داروسازی:

ترانسمیترها برای کنترل فرایند و نگهداری زنجیره سرد در حمل و نگهداری محصولات استفاده میشوند زیرا تولید داروها و واکسنها نیازمند کنترل دقیق دما هستند.

صنایع برق و نیروگاهها:

در نیروگاهها جهت پایش سیستمهای خنککننده، مخازن سوخت و خطوط انتقال به کار میرود. کنترل دما به بهبود کارایی و ایمنی فرایندهای تولید انرژی کمک میکند.

فناوری اطلاعات و دیتاسنترها:

ترانسمیتر های دما حفاظت از سرورها و تجهیزات حیاتی در دیتا سنترها با کنترل دقیق دمای محیطی را بر عهده دارند.

صنایع ساختمانی و HVAC:

مدیریت گرمایش و سرمایش، کنترلهای محیطی در ساختمانسازی و سیستمهای تهویه مطبوع بهبود مصرف انرژی و راحتی ساکنان را به همراه دارد.

صنایع فلزکاری و کارگاههای صنعتی:

جهت حفظ سلامت تجهیزات، زنجیرههای فرایند حرارتی، خنککاری و عملیات حرارتی در صنایع فلزی، نیازمند اندازهگیری دقیق دما هستند.

صنایع بیوپزشکی و علوم زیستی:

آزمایشگاهها و کارخانههای بیوتکنولوژی برای نگهداری نمونهها، کشت سلولی و فرایندهای بیولوژیک به دادههای دمایی قابل اعتماد نیاز دارند و این امر با ترانسمیتر های دما امکان پذیر است.

این دامنه کاربرد نشان دهنده این است که ترانسمیترهای دما به عنوان ابزارهای کلیدی در مدیریت حرارت، ایمنی فرایندها، بهبود بازدهی و تضمین کیفیت محصول در مجموعهای از محیطهای صنعتی و تحقیقاتی به کار گرفته میشوند.

ترانسمیتر دما چه استانداردها و چه الزاماتی دارد؟

ترانسمیترهای دما باید با استانداردها و الزامات بینالمللی طراحی و تولید شوند تا قابلیت اعتماد، ایمنی و کارایی لازم را داشته باشند. مهمترین آنها عبارتند از:

استانداردهای سیگنال خروجی

IEC 60381 و IEC 60770 برای سیگنالهای جریان 4-20 mA.

HART، Profibus، Fieldbus بر اساس استانداردهای ارتباطی صنعتی.

استانداردهای ایمنی و ضدانفجار

ATEX (اروپا) و IECEx برای استفاده در محیطهای انفجاری.

FM و CSA برای بازار آمریکای شمالی.

استانداردهای الکتریکی و EMC

IEC 61000 برای مقاومت در برابر نویز و تداخل الکترومغناطیسی.

استانداردهای دقت و کالیبراسیون

ISO/IEC 17025 برای آزمایشگاههای کالیبراسیون.

استانداردهای کارخانهای سازندگان (مانند DIN EN 60751 برای RTDها).

الزامات مکانیکی و محیطی

حفاظت IP65 تا IP68 برای مقاومت در برابر گرد و غبار و آب.

استاندارد NEMA برای محفظهها.

تحمل لرزش و شوک بر اساس IEC 60068.

رعایت این استانداردها تضمین میکند که ترانسمیتر دما در شرایط سخت صنعتی نیز عملکرد مطمئنی داشته باشد.